Ebenso ermöglichen neue Eigenschaftskombinationen gesteigerte Anpassungsfähigkeit bei gleichzeitig robuster mechanischer Festigkeit auch unter Temperatur. Dichtheit, Praxistauglichkeit und langlebige Zuverlässigkeit sorgen für eine gesteigerte Anlagenverfügbarkeit. Im Endergebnis liegen Dichtungskennwerte nach DIN EN 13555 vor, die perfekte Auslegungen gemäß VDI 2290 bei üblichen Flansch- und Schraubenwerkstoffen ermöglichen.

Ein Blick zurück

Eine der wahrscheinlich größten industriellen Revolutionen war die Erfindung und Weiterentwicklung der Dampfmaschine. Eine weitere Revolution im Zusammenhang mit der Dampfmaschine war der Einsatz von Asbestdichtungen, die erstmals einen echten Dauerbetrieb der Anlagen erlaubten. Zuvor wurden Dichtungen aus Leder eingesetzt, die durch den Kontakt mit Dampf relativ schnell zerstört worden sind, so dass es zu regelmäßigen Ausfallzeiten gekommen ist. Das Hauptaugenmerk dieses Entwicklungsschrittes lag demnach auf der Funktionalität, konkreter: auf der Haltbarkeit der Dichtungen beziehungsweise der Dichtverbindung.

Das Asbestzeitalter währte in Europa etwa 90 Jahre und wurde aus Gründen der Gesundheitsgefährdung durch die lungengängigen Asbestfasern beendet. Dies bedeutete für Faserstoffdichtungen einen Rückschritt in Sachen Haltbarkeit und Standzeit bei Dampfanwendungen - der Siegeszug der Graphitdichtungen begann. Auf der anderen Seite bieten hochwertige asbestfreie Faserstoffdichtungen eine wesentlich bessere Dichtheitsperformance, als es mit Asbest je möglich gewesen ist. Nicht zuletzt durch moderne Gesetze und Regelwerke wie die TA Luft steht das Leckageniveau einer Dichtverbindung heute besonders im Fokus. Beachtet man bei der Auswahl der Dichtung seriöse Werkstoffgrenzen hinsichtlich der maximalen Anwendungstemperatur, können mit modernen Faserstoffdichtungen ebenso robuste und langlebige Dichtverbindungen wie zu Asbestzeiten hergestellt werden. Die Erfahrung in der Praxis hat über Jahre unmissverständlich gezeigt, dass nicht nur die messbaren Produkteigenschaften eines Dichtungswerkstoffs über die Hochwertigkeit eines Dichtsystems entscheiden, sondern vor allem auch eine ordnungsgemäße Montage. Aus diesem Grund wird das Personal für die Herstellung von Flanschverbindungen mehr und mehr zum Beispiel gemäß DIN EN 1591-4 geschult. Dennoch setzt sich jeder etablierte Hersteller von Flachdichtungen zum Ziel, die Produktperformance stets zu verbessern und den steigenden Anforderungen gerecht zu werden.

Anforderungen an den Werkstoff

Zum Anforderungsprofil an einen Flachdichtungswerkstoff gehören ganz unterschiedliche Eigenschaften. Einige der nachfolgend aufgeführten Anforderungen stellen einen Interessenkonflikt dar, der niemals vollständig aufgelöst werden kann:

Leckageperformance,

Chemische Beständigkeit,

Temperaturbeständigkeit,

Anpassungsvermögen an Dichtflächenunebenheiten,

Mechanische Stabilität auch unter Temperatur.

Vereinfachend kann man feststellen, dass eine hohe Dichtheit, die in der Regel mit einer hohen Anpassungsfähigkeit einhergeht, im Widerspruch zu einer ausgeprägten mechanischen Festigkeit bei Temperaturen von oberhalb circa 100 °C steht. Es gehört zur hohen Kunst eines Dichtungsherstellers, hier einen immer besseren Kompromiss zu finden. Während früher im Wesentlichen nur mit den Anteilen der Faser und des Bindemittels die Eigenschaften bestimmt worden sind, spielen heute in modernen Rezepturen die sogenannten Funktionsfüllstoffe eine entscheidende Rolle. Nahezu jede Eigenschaft der Dichtung kann gezielt beeinflusst werden. Die diesem Artikel zugrunde liegende Fertigung repräsentiert den neuesten Stand der im Kalanderverfahren hergestellten Dichtungsplatten.

Die Mischungen bestehen ausschließlich aus hochwertigen Rohstoffen renommierter Hersteller. Jede Rohstoffcharge unterliegt dabei nicht nur präzisen Spezifikationen, sondern wird einer strengen Wareneingangskontrolle unterzogen. Somit gelangen nur geprüfte und freigegebene Ausgangsrohstoffe in die Produktion. Ein Prozessleitsystem überwacht und steuert die Zusammenstellung der Rezepturen, das Mischverfahren und schließlich den eigentlichen Kalandrierprozess. Jedes Fertigungslos ist mit einer eindeutigen Identifizierung versehen, die eine lückenlose Rückverfolgbarkeit der Dichtungsplatte ermöglicht. Die Datenmenge, die durch das Prozessleitsystem im Laufe der Jahre gesammelt und archiviert worden ist, stellt die Basis für Forschung und Entwicklung dar, da man gezielt einzelne Parameter, nicht nur der Rezeptur, sondern auch des hochkomplexen Fertigungsprozesses verändern und auf ihre Wirksamkeit hin untersuchen kann. Dadurch konnte ein einzigartiges Know-how aufgebaut werden, um einen immer besseren Kompromiss der Dichtungseigenschaften zu erzielen.

Der Status quo

Die gängigen hochwertigen Faserstoffdichtungen werden in unzähligen Anwendungen bis zu einer Temperatur von circa 150 °C eingesetzt. So ergibt sich ein zuverlässiges Handling sowie eine leichte Verarbeitbarkeit bei guter Robustheit. Diese Werkstoffe sind sowohl für Flansch- als auch für Verschraubungsdichtungen einsetzbar. Insbesondere die nicht sehr stark ausgeprägte Zusammendrückung dieser Produkte setzt jedoch Grenzen, wenn Dichtungsauslegungen gemäß DIN EN 1591-1 und VDI 2290 erfolgen sollen. Die Dichtungskennwerte gemäß DIN EN 13555 erfordern relativ hohe Mindestflächenpressungen, die nicht in jedem Flanschsystem problemlos aufgebracht werden können.

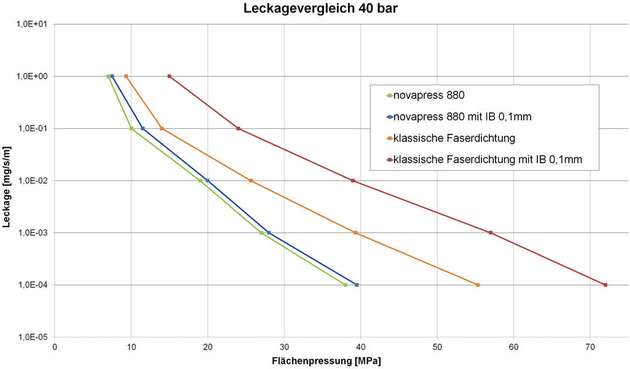

Nahezu sämtliche Anlagen der modernen Prozessindustrie unterliegen den Anforderungen der TA Luft. Gefordert werden umsetzbare Auslegungen von Dichtverbindungen gemäß der in der VDI-Richtlinie 2290 genannten Dichtheitsklasse L0,01. An diesem Kriterium scheiterten bislang klassische Faserdichtungswerkstoffe. Mit der neuen Qualität novapress 880 sind technisch sinnvolle Dichtsystemauslegungen problemlos möglich, die mehr Sicherheit hinsichtlich der Auslastung der Schrauben und Flansche bieten. Ebenso stellt novapress 880 für den Montagevorgang eine höhere Fehlerverzeihlichkeit zur Verfügung. Einfach gesagt: Auch bei manueller Montage inklusive aller systembedingten Anziehtoleranzen arbeitet eine Dichtverbindung mit novapress 880 innerhalb der von TA Luft und VDI 2290 geforderten Grenzen.

Unter 20 MPa für den Wert Qmin L0,01 bei 40 bar Innendruck sind eine klare Ansage. Der QSmin-Wert für die gleiche Dichtheit von 5 MPa überzeugen für Berechnungen nach DIN EN 1591-1. Die Anforderungen des vom VCI herausgegebenen Leitfadens zur Montage von Flanschverbindungen bezüglich der PQR-Werte werden ebenfalls zuverlässig erfüllt. Die Besonderheit dieser extrem anpassungsfähigen Dichtung: Die Performance hinsichtlich der Dichtheit wird gleichermaßen mit und ohne Innenbördel erreicht. Der verwendete Innenbördel hat keinen Einfluss auf die Leckageperformance. Der Anwender hat die Freiheit, novapress 880 einfach aus der Platte gestanzt oder bei nahezu identischen Kennwerten mit einem Edelstahlinnenbördel zu beziehen. Das reduziert Lagerhaltung und Logistik in der Herstellung der Dichtung und eröffnet das damit verbundene Einsparpotenzial.

Anpassungsfähigkeit erhöht die Dichtheit

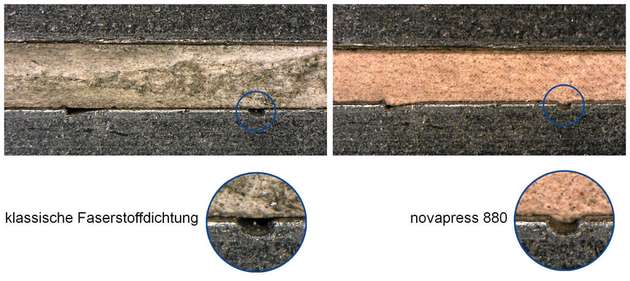

Zahlreiche Leckagemessungen zeigen, dass bei Faserstoffdichtungen der überwiegende Anteil der Leckage über die Oberflächen erfolgt. Daraus ergeben sich zum Teil erhebliche Unterschiede zwischen den im Labor und an der realen Flanschverbindungen gemessenen Leckagen. Insbesondere bei nicht mehr fabrikneuen Flanschen, die übliche Gebrauchsspuren oder sogar Beschädigungen aufweisen, ergeben sich deutlich höhere Leckagewerte. Die konstruktive Begrenzung der Flächenpressung, die sich durch die verwendeten Flansch-Schrauben-Kombinationen ergibt, erschwert in der praktischen Umsetzung die Einhaltung gesetzlich geforderter Dichtheitskriterien.

novapress 880 bietet, mit circa 18 Prozent Zusammendrückung nach ASTM F36J, eine Verdreifachung der marktüblichen Werte. Damit werden bereits bei vergleichsweise geringen Flächenpressungen die erwähnten Flanschunebenheiten zuverlässig ausgeglichen. Durch eine neue Verfahrenstechnik und eine weiterentwickelte Materialzusammensetzung werden bewährte Eigenschaften wie Medienbeständigkeit und mechanische Stabilität unter Temperatur mit hoher Anpassungsfähigkeit kombiniert. Die Vorteile für die tägliche Praxis in der Instandhaltung durch leistungsfähigere Dichteigenschaften liegen auf der Hand. Besonders bemerkenswert an dieser Weiterentwicklung ist die Kombination wichtiger Eigenschaften. Trotz der gesteigerten Zusammendrückung bleibt die Druckstandsfestigkeit auf einem zu den wesentlich härteren klassischen Faserdichtungen vergleichbar hohem Niveau. Ohne den riesigen, durch das Prozessleitsystem gewonnenen Datenpool wäre eine derartige Verbesserung kaum gezielt herbeizuführen gewesen.

Weltneuheit: Gasket-Code-Technology

Hersteller von hochwertigen Faserdichtwerkstoffen kennzeichnen jede Dichtungsplatte. Bereits nach dem ersten Stanz- oder Schneidvorgang jedoch sind etwaige, vorher gut lesbare Identifizierungen nicht mehr auf dem Stanzteil erkennbar. Eine Produktrückverfolgbarkeit der fertigen Dichtung ist somit sehr schwierig bis nicht mehr möglich. Die neue Gasket-Code-Technology ermöglicht die Identifikation über einen eindeutigen „Fingerabdruck“ des Materials. Damit können sowohl die Identität des Werkstoffs sowie auch das entsprechende Fertigungslot exakt ausgelesen werden. Die Informationen können beispielsweise im Rahmen von Wareneingangskon-

trollen an neuen Dichtungen enorm hilfreich sein. Aber auch an kleinsten Dichtungsresten kann der Fingerabdruck sicher nachgewiesen werden. Dies funktioniert problemlos sogar auch an ausgebauten Dichtungen nach beliebiger Temperatur- und Medieneinwirkung. novapress 880 erfüllt damit als erster Dichtungswerkstoff weltweit die im Rahmen von Industrie 4.0 geforderte Transparenz aller Anlagenkomponenten. Dies stellt den wichtigen Schritt zur „sprechenden“ Dichtverbindung dar.

Fazit

Das neue novapress 880 bietet alle Vorteile einer klassischen Faserstoffdichtung, punktet jedoch mit deutlich gesteigerter Performance. Hinsichtlich aller relevanten Kriterien wie Dichtheit, Berechenbarkeit und lückenloser Rückverfolgbarkeit, weist novapress Verbesserungen zu bisherigen Lösungen auf. Sie ist damit prädestiniert für den Einsatz in der gesamten Prozessindustrie, aber auch in allen übrigen Einsatzfeldern.

.jpg)

.jpg)