Spurenstoffe – dazu gehören Arzneimittelrückstände, Haushaltschemikalien oder Röntgenkontrastmittel – können Mensch und Umwelt bereits in geringen Dosen gefährlich werden. Um sie aus Abwasser herauszufiltern, verfügen viele Kläranlagen über eine zusätzliche Reinigungsstufe, die oftmals Aktivkohle einsetzt. Dise ist in der Lage, Spurenstoffe wirksam aus dem Ablauf zu entfernen.

Allerdings hat das Verfahren häufig einen Haken, wie Ilka Gehrke, Abteilungsleiterin Umwelt und Ressourcennutzung am Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik Umsicht, erklärt: „Bisher wird meist pulvrige Aktivkohle eingesetzt. Sobald diese voll beladen ist und keine Stoffe mehr adsorbieren kann, wird sie schlichtweg verbrannt. Unter Nachhaltigkeitsaspekten ist das sehr problematisch, zumal Aktivkohle häufig aus nicht-nachwachsenden Rohstoffen, nämlich ganz normaler Steinkohle, hergestellt wird.“

Aktivkohle aus nachwachsenden Rohstoffen herstellen

Forschende des Fraunhofer Umsicht hatten deshalb mit mehreren Industriepartnern das Projekt „ZeroTrace“ ins Rollen gebracht. Es hatte zum Ziel, den Einsatz von Aktivkohlen zur Beseitigung von Spurenstoffen im Abwasser zu optimieren. Begleitet wurde der Prozess durch Forschung im Innovations- und Ressourcenmanagement. So konnten die Wissenschaftler sozioökonomische sowie ökologische Innovationstreiber und -bremser mit berücksichtigen.

Als Ausgangsstoff für ihr Verfahren setzen Gehrke und ihr Team auf Aktivkohlen aus nachwachsenden Materialien wie Holz oder Kokosnuss in granulierter Form. Derartige Pellets lassen sich im Gegensatz zu Aktivkohlepulver bei sehr hohen Temperaturen reaktivieren, dadurch von den adsorbierten Stoffen befreien und wiederverwenden.

Allerdings müssen die Aktivkohlen hierfür meist erst weit transportiert werden. Und weil sich die Kohlen beim Durchmischen im Wirbelbett gegenseitig abreiben, gibt es hohe Materialverluste.

Schadstoffe durch elektrische Erhitzung verbrennen

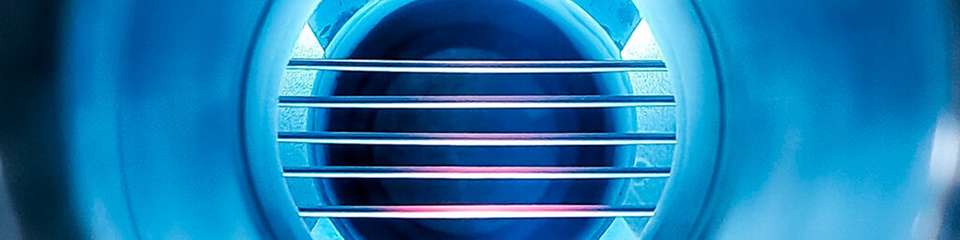

Ziel der Forschenden war es daher, ein Regenerationsverfahren zu entwickeln, das direkt vor Ort am jeweiligen Kläranlagengelände durchgeführt werden kann. „Hierfür nutzen wir die physikalische Wirkung von elektrischen Feldern aus“, sagt Gehrke. „Diesen Gedanken hatten vor uns bereits andere für den Bereich der Gasreinigung, und viele dieser Grundlagen konnten wir für unser Vorhaben auf den Flüssigbereich übertragen.“

Zu der Zeit waren elektrisch betriebene Verfahren aber sehr teuer, und entsprechende Forschungsprojekte wurden nicht weiter verfolgt, wie Gehrke weiter erklärt. „Heute dagegen werden wir uns zunehmend den fluktuierenden Stromanfall von regenerativen Energien zunutze machen können. Hier wird in Zukunft erwartet, dass bei Stromspitzen Strom zu niedrigen Kosten verfügbar ist.“

Die Idee hinter dem neuen Verfahren, basierend auf der sogenannten Electric Field Swing Adsorption (EFSA), ist es, die Kohlen elektrisch so zu erhitzen, dass die Schadstoffe auf den Kohlen desorbieren oder schlichtweg verbrennen. Damit das funktioniert, müssen sowohl die Aktivkohlen als auch der Reaktor bestimmte Voraussetzungen erfüllen.

So müssen die verwendeten Aktivkohlen eine hohe elektrische Leitfähigkeit aufweisen, damit genug Strom durch sie hindurchfließen kann. Trotzdem muss der Materialwiderstand groß genug sein, dass sie sich dabei ausreichend erhitzen.

Gehrke und ihr Team entwickelten hierfür eigene Komposit-Aktivkohlen. Dem Grundmaterial Holzkohlenmehl mischten sie Graphit bei und erzielten dadurch eine elektrische Leitfähigkeit, die bei gleichbleibender Adsorptionsfähigkeit dreimal so hoch ist wie bei herkömmlichen Aktivkohlen.

Reinigungsmaterial seltener auffrischen

Beim Reaktor bestand die Schwierigkeit darin, diesen so zu bauen, dass er auch hohen Temperaturen von bis zu 650 °C standhält. In Bezug auf die Funktionsweise setzen Gehrke und ihre Kollegen auf eine kontinuierliche Regeneration: „Die Idee ist, dem Becken laufend über ein Förderband kleine Aktivkohlemengen zu entnehmen, diese zu regenerieren und wieder zurückzuführen“, erläutert die Forscherin. „Dazu reicht dann ein verhältnismäßig kleiner Reaktor aus, weil sich nie alle Aktivkohlen gleichzeitig darin befinden und der Regenerationsprozess nur ein paar Minuten dauert.“

Da sich die Aktivkohlen im Reaktor selbst nicht bewegen, fällt der Verschleiß außerdem gering aus. Gehrke: „Wir rechnen damit, dass wir pro Durchgang mit maximal zehn Prozent neuen Aktivkohlen auffrischen müssen.“

Ergebnisse sind vielversprechend

Die am Fraumhofer Umsicht hergestellten Komposit-Aktivkohlen wurden bei Tests auf der Partnerkläranlage Wuppertal-Buchenhofen bereits erfolgreich mit Spurenstoffen beladen. Das Regenerationsverfahren führten die Forschenden an einem Prototypenreaktor mit einem Fassungsvermögen von 40 bis 50 l außerhalb des Kläranlagengeländes durch und erzielten erfreuliche Ergebnisse.

Nach einer fast dreijährigen Projektphase zieht Gehrke daher ein positives Fazit: „Unsere Tests haben gezeigt, dass unser Verfahren ressourcenschonend und dabei gleichzeitig wirtschaftlich und konkurrenzfähig ist.“ Aktuell diskutieren die Beteiligten über mögliche Nachfolgeprojekte mit Umsetzungen im größeren Maßstab vor Ort.

%20(1).jpg)