Die Vorteile automatisierter Logistikprozesse sind seit Jahren bekannt. Ihre Relevanz ist jedoch deutlich gestiegen. Drängender denn je stehen Digitalisierung, Flexibilisierung, Verfügbarkeit und smarte, unabhängige Lagersteuerung auf der Agenda vieler Unternehmen.

Die gute Nachricht ist: „Alle Voraussetzungen sind da – von den Technologien über Investitionsmodelle bis hin zu erfahrenen Implementierungspartnern“, sagt Hubertus Wabnitz, Head of Sales Automated Solutions. Daher ist oftmals die Frage „Wie packe ich es an?“ die letzte Hürde auf dem Weg zu automatisierten Prozessen.

Auf Basis umfassender Beratung implementiert Still bereits seit mehreren Jahren passgenaue Automatisierungslösungen bei Kunden „Die Beratung ist entscheidend, um mit den Kunden das Automatisierungspotenzial ihrer bestehenden Logistik zu analysieren, ein sinnvolles Level der Automatisierung zu definieren und eine technische Grundlage für ein Automatisierungskonzept zu erarbeiten“, erklärt Hubertus Wabnitz.

Intelligente Technologie verbessert Logistikprozesse

Wo FTS sowohl untereinander als auch in einem optimalen Zusammenspiel mit manuell bedienten Fahrzeugen für einen störungsfreien Materialfluss sorgen, profitieren Unternehmen in vielfacher Hinsicht.

„Produktionskapazitäten lassen sich massiv steigern und zuverlässig planen, unabhängig von Tageszeiten oder Fachkräftemangel. Unter anderem dank der Zuverlässigkeit und vollständigen Transparenz der Prozesse können die Kosten optimiert und in der Folge gesenkt werden“, erläutert Wabnitz.

In Kombination mit einer Vielzahl an Anschaffungs- und Leasingoptionen werden Automatisierungsprojekte so zu Investitionen, die sich für Unternehmen schnell auszahlen. Das Risiko von Transportschäden sowie Unfällen sinkt rapide, die Sicherheit sowie die Arbeitsqualität der Mitarbeiter steigen.

Fallbeispiel: Automatisierung im Produktionslager von Danfoss

Wie automatisierte Transportsysteme zum Game Changer werden und ganze Produktionsketten optimieren können, zeigt das Intralogistikprojekt, das Still im dänischen Tinglev erfolgreich umgesetzt hat. Eine Kapazitätserweiterung durch Zusammenlegung unterschiedlicher Außenlager mit einer automatischen Lagerhaltung war das Ziel des Technologiekonzern Danfoss.

Das Lager sollte zudem flexibel in Hinblick auf die Anforderungen der Zukunft ausgerichtet werden. Neben Kapazitätssteigerung und Skalierbarkeit waren Zeitersparnis, Raumoptimierung und Prozessharmonisierung entscheidende Ziele.

Ganzheitliche Automatisierung

Nach einer ausführlichen Beratungs- und Planungsphase implementierte Still bei Danfoss eine aufeinander abgestimmte Kombination aus sechs automatisierten Serien-Flurförderzeugen (drei Schmalgangstapler MX-X und drei Hochhubwagen EXV) inklusive aller Systemkomponenten.

„Entsprechend den aktuellen Produktions- und Materialanforderungen wurde das Lager in einen vollautomatisierten Bereich mit schmalen Gängen und einen teilautomatisierten Bereich mit mehr Raum für die manuelle Kommissionierung unterteilt“, erläutert Wabnitz und ergänzt: „Auf Auftragsspitzen kann flexibel mit einer Aufstockung der Fahrzeuge reagiert werden.“

Das Lager Tinglev ist ein echtes Benchmark-Projekt: In Rødekro erbaut Danfoss gegenwärtig ein modernes Distributionszentrum mit derselben Technologie von Still. Es ist für den automatisierten Betrieb von zwölf MX-X Schmalgangstaplern und fünf EXV Hochhubwagen ausgelegt.

Smarte Technologien für Steuerung und Sicherheit

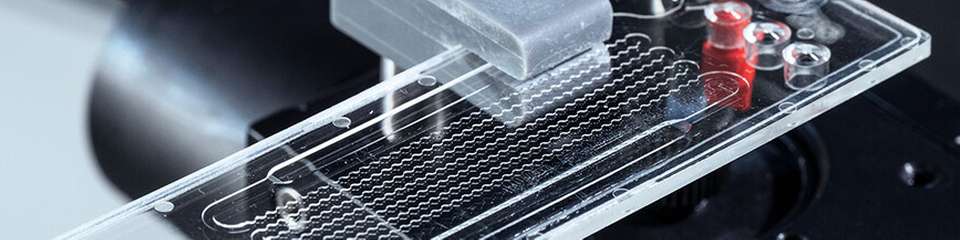

Alle Fahrerlosen Transportfahrzeuge (FTF) sind mit dem standardisierten iGo systems Automatisierungskit ausgestattet. Eine Modultechnologie, die nahezu für alle Anwendungen gleich ist. Die FTF werden in den gleichen Werken gefertigt wie die manuellen Serienfahrzeuge.

Da die meisten Komponenten ähnlich sind, ist es möglich, die Serienfahrzeuge mit einer sogenannten Automatisierungsschnittstelle auszustatten, auf die die Automatisierungsmodule aufgesteckt werden können. Damit sich die Fahrzeuge im gesamten Lagerbereich selbstständig bewegen können, greifen verschiedene Navigationstechnologien ineinander.

Mit Still iGo insights und dem zusätzlich integrierten Sicherheitssystem ELOshield ist die fahrerlose Transportlogistik bei Danfoss zudem mit zwei weiteren innovativen Technologien ausgestattet. Mit iGo insights bietet Still ein auf künstlicher Intelligenz (KI) basierendes Werkzeug, das aus der Fülle der in der Cloud gesammelten Prozessinformationen Zusammenhänge herausfiltert, aus denen konkrete Handlungsempfehlungen abgeleitet werden können.

So kann Danfoss die Verfügbarkeit und Leistungseffizienz der Anlage weiter optimieren. Das intelligente Tool nutzt das Prinzip des maschinellen Lernens, um die Systemleistung zu verbessern. Alle Daten, die das Leitsystem über einen längeren Zeitraum gesammelt hat, werden zur Auswertung in die Cloud hochgeladen und können jederzeit online über das verschlüsselte Webportal abgerufen werden.

Das ELOshield-System besteht aus mehreren Komponenten, die über Funk miteinander kommunizieren und zusammen das All-in-One-Warnsystem bilden. Trifft ein automatisiertes Flurförderzeug auf einen Fußgänger, erkennt das fest installierte Modul das herannahende Fahrzeug. Es wird ein optisches und akustisches Signal gegeben. Im Gefahrenfall wird der Stapler sogar abgebremst. Jedem Stapler wird beim Ein- und Ausfahren in die Gänge automatisch eine Geschwindigkeitsanpassung zugewiesen. Das Betreten von Gängen, in denen kommissioniert wird, ist den FTS untersagt.

Gemeinsam die Zukunft gestalten

Schon jetzt ist Danfoss mit seinem Automatiklager sehr zufrieden. „Eine erste Analyse ergab bereits eine Kosteneinsparung von circa 20 Prozent“, resümiert Martin Jessen, Production Supervisor im Danfoss-Lager in Tinglev. Hinzu kommt eine erhebliche Zeitersparnis, was die Belieferung der Produktion an fünf Tagen die Woche alle drei Stunden sicherstellt.

„Mit dem Full-Service-Leasing haben wir zudem für die nächsten sechs Jahre die Lagerhaltungskosten immer im Blick“, ergänzt er. Ein weiteres Projekt mit Still als Automatisierungspartner ist bereits in der Planung.

.jpg)

.jpg)