Abfüllen, wiegen, umwerfen, walzen, palettieren und auf der anderen Seite depalettieren und entleeren: Das sind die wichtigsten Arbeitsschritte im Bereich der Compoundierung. Auch die Firma Sitraplas aus Bünde, die seit 2005 auftragsbezogene technische Kunststoffcompounds produziert, vereint diese Arbeitsschritte.

Bei der Herstellung der Verbundstoffe variieren sowohl die Chargengrößen (von 25 kg bis zu mehreren Tonnen) als auch die Gestaltung der Kastenventilsäcke und die verwendeten Sackgrößen (20 beziehungsweise 25 kg und 140 beziehungsweise 200 mm Höhe). Bisher wurde die Befüllung und Palettierung dieser Säcke manuell durchgeführt. Das verursachte nicht nur eine erheblichen Belastung der Wirbelsäule, sondern verhinderte auch eine Steigerung der Produktionsmenge von durchschnittlich 4 t pro Schicht.

„Unser Ziel war es, eine ergonomisch optimierte Lösung zur automatischen Absackung und Palettierung zu finden, die eine Steigerung der Verpackungsleistung ermöglicht“, sagt Sitraplas-Geschäftsführer Tim Hencken. Dabei erwies sich der Einsatz eines Roboters als ideale Lösung, da dieser parallel zur Palettierung ohne Umrüstung auch zur Depalettierung und Umfüllung der angelieferten Rohware eingesetzt werden konnte.

Für die Umsetzung beauftrage Sitraplas die Firma de Man Automation + Service aus Borgholzhausen. Der Systemintegrator bietet ganzheitliche Automatisierungslösungen im Bereich Robotik, Verpackung sowie Lager und Fördertechnik an. Zusätzlich übernimmt das Unternehmen den Service für externe Anlagen.

Befüllvorgang automatisieren

Basis der Planung von de Man war die bereits im Betrieb vorhandene Verpackungswaage samt Beschickungsbühne und Schüttgutbehälter. Die zu befüllenden Säcke werden in einem Magazin bereitgestellt. Um Unterbrechungen im Palletiervorgang zu vermeiden, fasst dieses zwei Leersackstapel mit insgesamt 100 Säcken.

Sobald der Stapel auf der Entnahmeposition abgearbeitet ist, wird dies von einem Sensor erkannt und umgehend der Stapel von der Reserveposition mit einem Schieber nachgeschoben. Anschließend kann der Bediener durch eine Öffnung im Schutzzaun einen neuen Stapel auf der Reserveposition einlegen.

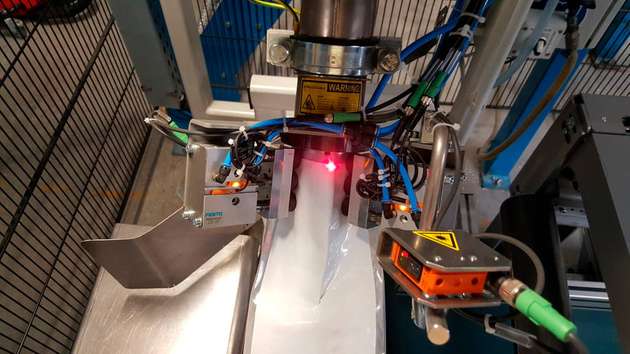

Der Sackaufstecker entnimmt nun mittels eines Vakuumsaugers jeweils einen leeren Sack von der Entnahmeposition, steckt ihn auf das Absackrohr und befühlt ihn mit Granulat. Ein Halteblech schiebt das Bündel bei geringer Füllmenge nach vorne in eine aufrechte Position, damit es einfacher befüllt werden kann und sich der Inhalt besser verteilt.

Im Anschluss wird das befüllte Element gewogen, freigegeben und von einer Abschiebeeinheit umgeworfen. Dabei schließt sich das Ventil durch das Granulat. Damit die Säcke gerade auf dem Gurtförderband liegen, werden sie beim Umfallen durch einen Ausrichter in die richtige Position gebracht.

Kapazitäten besser ausnutzen

Im weiteren Verlauf transportiert das Gurtförderband die gefüllten Säcke nun von der Füllstation zum Pufferplatz, wo sie für die Aufnahme durch den Roboter bereitgestellt werden. Während des Transports wird der Inhalt durch einen höhenverstellbare Walze gleichmäßig verteilt, um die Aufnahme durch den Roboter zu vereinfachen und ein ebenmäßiges Palettierbild zu gewährleisten.

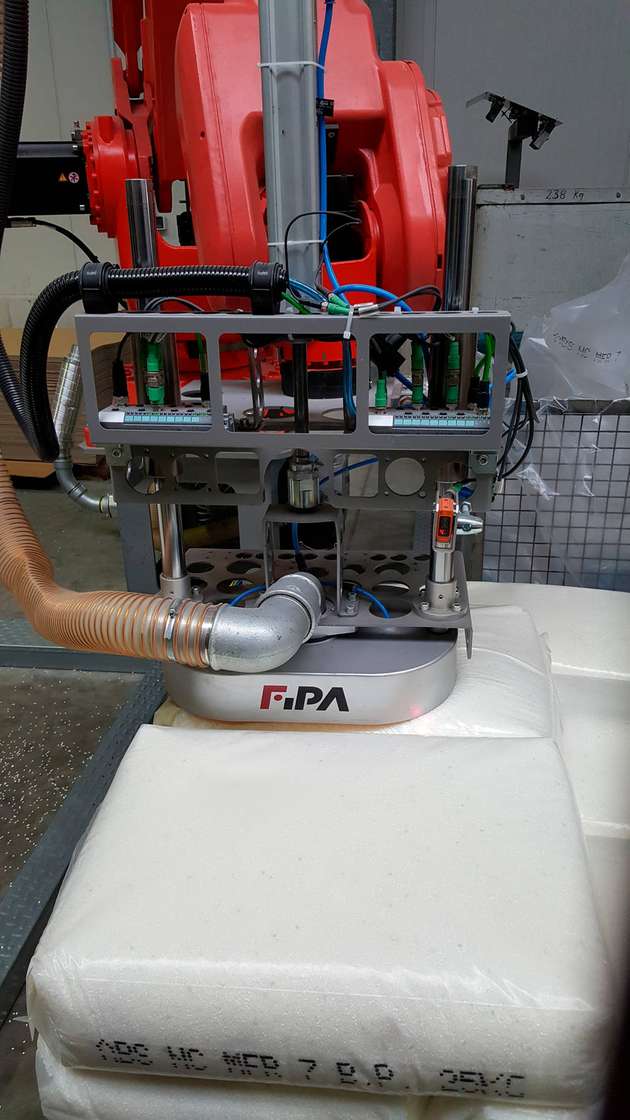

Der Roboter, ein Smart NJ110 der Firma Comau mit sechs Achsen, entnimmt nun die Säcke vom Pufferplatz und stapelt sie nach dem zuvor festgelegten Muster auf Paletten (CP1, CP3 und CP6). Dabei saugt der Greifer das Element mit einer Saugschale von oben an.

Sobald nicht palletiert wird, depalletiert der Roboter Säcke mit Rohware und füllt diese in einen Behälter. Auf diese Weise wird die Kapazität der Anlage optimal ausgenutzt und ein zweiter Arbeitsschritt effizient automatisiert, der zuvor einen erheblichen Arbeitsaufwand und eine Gesundheitsbelastung für die Mitarbeiter darstellte.

Für die Depalettierung öffnet der Roboter unterschiedlich große Säcke mit Rohware an einem Sackschlitzer, entleert den Inhalt in einen Aufnahmebehälter und entsorgt die leeren Säcke in einen Müllcontainer.

Packschemen selbst generieren

Die automatisierte Anlage verfügt über einen eigens entwickelten Packschemen-Generator. Dadurch sollen Kunden keinen extra Service-Einsatz benötigen und schneller sowie flexibler auf Versandanforderungen reagieren können.

Zur Sicherheit ist die gesamte Anlage von einem Schutzzaun umgeben, deren Zugang eine angeforderte Freigabe benötigt. Die Sicherheitsverriegelung mit Zuhaltung erlaubt ein Öffnen der Schutztüren erst, wenn die gefahrbringenden Bewegungen innerhalb der Anlage sicher gestoppt sind. Eine Notentriegelung ermöglicht es eingeschlossenen Personen dabei, die Zelle zu verlassen.

Nach einigen Optimierungen läuft die Anlage nun wunschgemäß, und die Verpackungsleistung wurde laut Hersteller sogar verdoppelt. „Durch die unabhängig von diesem Projekt ausgeführte Installation einer automatischen Materialversorgungsanlage kann eine kontinuierliche Materialzufuhr erzeugt werden und die Verpackungsleistung sogar bis aufs Dreifache gesteigert werden“, freut sich Geschäftsführer Hencken.