Leiterplatten sind das zentrale Nervensystem moderner Geräte, deren Leistungsfähigkeit in den letzten Jahren durch den technischen Fortschritt stetig zugenommen hat. Im Gegenzug werden die Geräte- und Leiterplattenabmessungen immer kleiner. Das zieht für die Hersteller die Herausforderung nach sich, möglichst viel Geräte-Funktionen auf wenig Bauraum unterzubringen. Gleichzeitig wächst in der Produktion der Anspruch an flexible und effiziente Prozesse. Mit Blick auf optimierte Fertigungsverfahren und damit auf die konkurrenzfähige industrielle Produktion gerät eine etablierte Bauteilgruppe nun stärker in den Fokus: der Leiterplatten-Anschluss.

Um Signale, Daten und Leistung sicher zwischen Gerät und Feldebene zu übertragen, kommen Leiterplattenklemmen oder -Steckverbinder zum Einsatz. Sowohl Klemmen als auch Grundgehäuse werden in automatisierten Lötprozessen oder über Einpressautomaten nahezu irreversibel mit der Leiterplatte verbunden. Direkt steck- und lösbare Verbindungen waren bisher nur an den Leiterplattenrändern mit so genannten Edge-Steckverbindern möglich, die auf Löt-Pads gesteckt werden. Diese Art der Direktstecktechnik findet sowohl in industriellen Applikationen als auch in weißer Ware oder Heizungstechnik

Anwendung.

Vorteile zusammengeführt

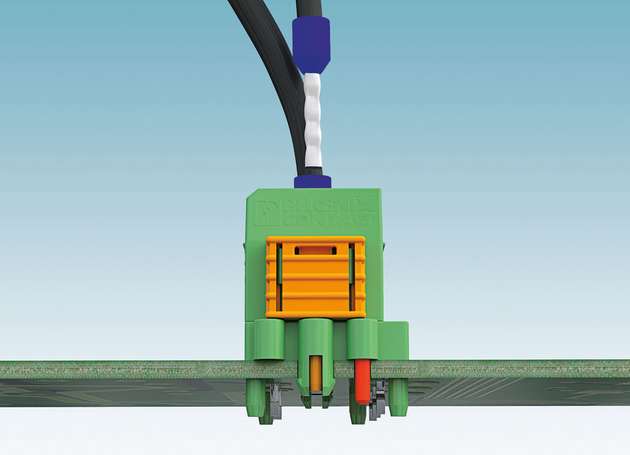

Die Steckverbinder SDC 2,5, die Phoenix Contact entwickelt hat, kombinieren die Vorteile der etablierten Montagetechniken. Die so genannte SKEDD-Direktstecktechnik ermöglicht direkt steck- und lösbare Verbindungen an beliebiger Position auf der Leiterplatte. Diese Steckverbinder benötigen keine Grundgehäuse und lassen sich von Hand in durchkontaktierte Bohrlöcher auf der Leiterplatte stecken.

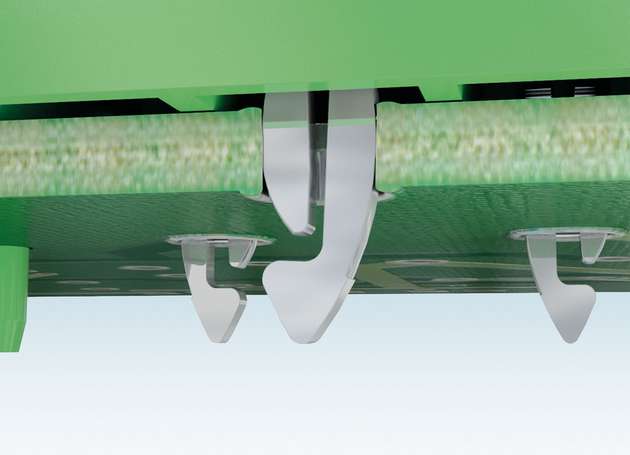

Die Geometrie der SKEDD-Kontakte ist eine Weiterentwicklung der Kontakte für die Einpresstechnik. Die Kontaktzone besteht aus zwei federnden und leicht nach außen gebogenen Kontaktschenkeln, die sich durch diese Kontur optimal an die Bohrlöcher anpassen können. Beim Einstecken des Kontaktes in die Bohrung werden die Kontaktschenkel zusammengedrückt. Die daraus resultierende Kontaktkraft zwischen Kontaktschenkel und Innenseite des Bohrloches sorgt dann für eine sichere mechanische und elektrische Verbindung.

Die Leiterplatte muss hierbei keine speziellen Anforderungen erfüllen. Hält man die Vorgaben aus der Einpresstechnik ein, ist das ausreichend. Und verzinnte, durchkontaktierte Bohrlöcher sind bei der Leiterplatten-Herstellung für viele Anwendungen bereits Standard – wie etwa für den THR-Lötprozess. Seitliche Spreiznieten am Steckverbinder stellen eine zusätzliche mechanische Verbindung her. Die Verriegelung der Spreizniete ist für Leiterplatten mit einer Stärke von 1,6 mm ausgelegt – das Standardmaß in der Leiterplatten-Fertigung.

Zum Lösen wird nur die seitliche Verriegelung wieder geöffnet und der Direktsteckverbinder von der Leiterplatte abgezogen. Bis zu 25 Steckzyklen sind möglich, ohne dass sich die Qualität der Steckverbindung merklich verschlechtert.

Direktstecken ist komfortabler

Die neuen Steckverbinder sind im Raster 5 mm in den Polzahlen 1 bis 16 erhältlich, ausgelegt sind sie für Spannungen bis 320 V und Ströme bis 12 A. Der Leiteranschluss erfolgt über den gängigen Push-in-Federanschluss mit Federöffner für Leiter mit einem Querschnitt von 0,2 bis 2,5 mm². Starre und flexible Leiter mit Aderendhülse werden direkt – also ohne Öffnen des Klemmraums – kontaktiert. Um den Leiter zu lösen, betätigt man den farblich abgesetzten Federöffner mit einem Schraubendreher. Auch eine Spannungsprüfung über einen integrierten Tipp-Abgriff ist jederzeit möglich. Die Steckverbinder vom Typ SDC 2,5 lassen sich an jeder beliebigen Stelle auf die Leiterplatte stecken, an der die Positionierung von durchkontaktierten Bohrlöchern möglich ist. Dadurch wird das Leiterplatten-Design flexibler, denn herkömmliche Steckverbinder mit Direktstecktechnik erlauben nur eine Kontaktierung am Rand der Leiterplatte.

Werkzeug überflüssig

Weiterer Vorteil der Steckverbinder: Man kann sie von Hand stecken und ziehen, braucht also kein Werkzeug. Dies ist zum Beispiel bei Komponenten mit Einpresstechnik nicht möglich. Dort sind spezielle Einpressstempel notwendig, um eine Kontaktierung mit der Leiterplatte herzustellen. Ein Auspressen der Komponenten ist zwar möglich, jedoch ebenfalls nicht ohne Spezial-Werkzeug. Darüber hinaus wird die Leiterplatte bei der SKEDD-Direktstecktechnik nicht zusätzlich thermisch belastet.

Aktuell werden viele Leiterplatten im ersten Schritt im SMD-Prozess verarbeitet, im zweiten Schritt werden Printklemmen oder Grundgehäuse im Wellenlötprozess aufgelötet. Mit der neuen Direktstecktechnik ist dieser zweite Lötprozess nicht mehr nötig, was Prozess- und Bauteilkosten spart. Neben dem Lötprozess erübrigen sich auch die Logistik und Disposition für die Grundgehäuse. Im SMD-Lötprozess fallen zusätzlich die Rüstkosten und der Feeder-Platz weg. Dementsprechend spart der Verzicht auf die Grundgehäuse in der SMD-Linie Platz für weitere Bauteile. So ist im Idealfall die Fertigung zusätzlicher Baugruppen möglich, ohne dass man auf einer Anlage umrüsten muss.

Ferner macht es diese Stecktechnik einfacher, zusätzliche Funktionen auf die Leiterplatte zu bringen. So kann man eine Leiterplatte für verschiedene Geräteausführungen nutzen. Auf der Leiterplatte müssen jeweils nur die durchkontaktierten Bohrungen für die Steckverbinder vorgesehen werden, zur Funktionserweiterung wird lediglich bei Bedarf der entsprechende Steckverbinder in die Bohrlöcher kontaktiert. Bisher musste hierfür generell vorab in der Leiterplatten-Fertigung eine Printklemme oder ein Grundgehäuse auf die Leiterplatte gelötet werden – ob man die Zusatzfunktion nun benötigte oder nicht. Der Wegfall des Grundgehäuses hat auch zur Folge, dass die Baugruppe kleiner wird und sich die Übergangs- bzw. Verbindungsstellen reduzieren. Dadurch entfallen Übergangswiderstände und mögliche Fehlerquellen.

Vielfältig einsetzbar

Die Anwendungsfelder für die Steckverbinder mit SKEDD-Direktstecktechnik sind vielseitig. Für den Leiteranschluss sind sie eine gute Wahl – sowohl für klassische Industrieanwendungen im Bereich der Mess-, Steuerungs- und Regelungstechnik als auch für die Bereiche Gebäudeautomation, Heizungen und weiße Ware. Mögliche Anwendungen sind etwa Steuerungen für Heizungs- und Klimaanlagen, Haushaltsgroßgeräte sowie Rauch- und Feuermelder. Eine weitere Verwendungsmöglichkeit sind Applikationen, bei denen auf der Vorderseite der Leiterplatte verschiedene Bauteile bestückt und verlötet werden, und der Steckverbinder auf der Rückseite der Leiterplatte kontaktiert wird. Setzt man einen Stecker mit SKEDD-Direktstecktechnik ein, kann man auf das rückseitige Bestücken und Löten der Grundgehäuse verzichten, und die erneute thermische Belastung der Leiterplatte entfällt.