Um zu liefernde Anlagen vorher virtuell zu testen, setzt Eisenmann die Software Plant Simulation aus dem Tecnomatix-Portfolio von Siemens PLM Software ein. Bei solchen digitalen Simulationen spricht man heute von virtueller Inbetriebnahme oder Virtual Commissioning. Durch Einsatz dieser Methode sparen die Unternehmen signifikant an Entwicklungszeiten und Kosten, weil sie die Anlagen bereits im Entwicklungsprozess optimieren und validieren können.

In Entwicklung und Fertigungsplanung setzt Eisenmann unterschiedliche Lösungen von Siemens PLM Software ein: die NX-Software für die Produktentwicklung und Teamcenter für das Product Lifecycle Management. Im Bereich der Digitalen Fabrik werden aus dem Tecnomatix-Portfolio die Software-Lösungen Robcad für die 3D-Simulation von Fertigungsprozessen sowie Plant Simulation für die Ereignis-Simulation von Bearbeitungs- und Transportsystemen genutzt.

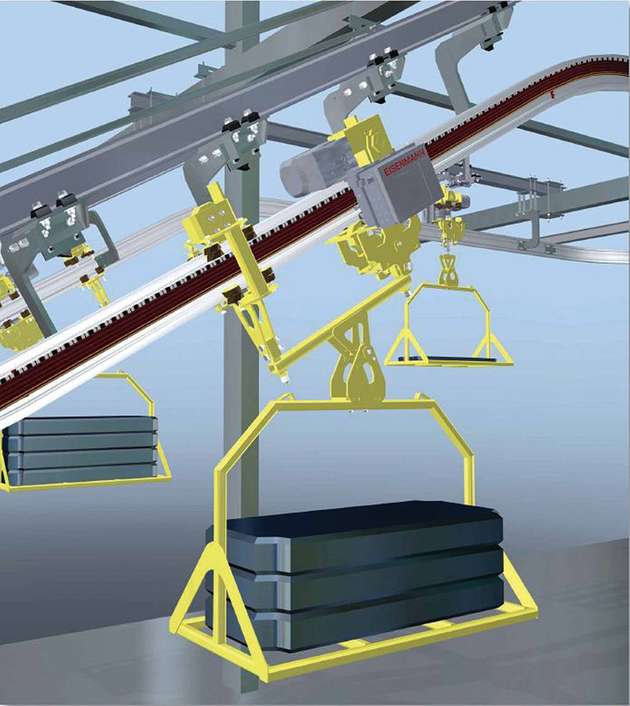

Elektrohängebahnen für die interne Logistik

Ein Elektrohängebahn-System, auch Electrified Monorail System (EMS) genannt, ist ein schienengebundenes Transportsystem mit individuell angetriebenen Transportbehältern (Trolleys), die sich unabhängig im Schienensystem bewegen. In die Linien können Verzweigungspunkte implementiert werden. Die Bahnen sind meist an den Decken angebracht. Wenn ein Förderzeug fehlerhaft ist, kann es ohne großen Aufwand in eine Wartungsbucht bewegt werden. Eisenmann setzt Plant Simulation extensiv im Geschäftsbereich für Fördersysteme ein, wobei die Ziele der Simulationen gemeinsam mit den Anwendern definiert werden. Die Simulationsaufgaben unterscheiden sich nach Projektphasen. So können sie die Entwicklung neuer Konzepte und die Visualisierung des Workflows, die Unterstützung der Planung durch Validierung des Materialflusses und die Ermittlung der benötigten Transportbehälter umfassen. Aber auch die Unterstützung bei der Umsetzung durch Analyse eventueller Fehlfunktionen oder das Testen verschiedener Materialfluss-Strategien und Eventualfälle gehören dazu. Die Kunden stellen die erforderliche Transportmatrix bereit, primär geht es dabei um den benötigten Durchsatz und die Einsatzzeit. Eisenmann entwickelt daraufhin das Layout und die Fördercharakteristik, etwa die Geschwindigkeiten auf Geraden und in Kurven sowie die Streckenführung.

Normalerweise umfassen die Ergebnisse aus der Simulation die Bestätigung des geforderten Durchsatzes und die Zahl der benötigten Transportbehälter, die einen großen Einfluss auf die Projektkosten haben, sowie die Bestätigung für das entwickelte Layout der Anlage. „Weiter erhalten wir Angaben zur Nutzung der einzelnen Fördersystem-Komponenten und Stationen, über die Belegung der Puffer und über Warteschlangen sowie den Effekt geplanter Streckenführungen", sagt Dr. Monika Schneider, Simulationsexpertin im Bereich für Fördersysteme bei Eisenmann. Aus den Simulationsergebnissen werden dann direkt die zugehörigen Projektdokumente erzeugt. „Beispiele der Plant-Simulation-Möglichkeiten, die wesentlich für den effizienten Einsatz sind, beinhalten auch unsere eigenen Objekt-Bibliotheken“, ergänzt Schneider. „Diese ermöglichen es uns, Basismodelle in einem halben Tag zu definieren und mit der Pack-n-Go-Funktion von Plant Simulation als dynamisches Modell an unsere Kunden zu liefern.“

Virtueller Test eines logistischen Meisterwerkes

Als zukünftige Drehscheibe für den internationalen Luftverkehr wollten die Verantwortlichen für den New Doha International Airport (NDIA) in Katar ein verlässliches Logistiksystem implementieren. Eisenmann wurde von NDIA ausgewählt, ein elektrisches Hängebahnsystem zu installieren, dass alle operativen Stationen des neuen Catering-Traktes verbindet und sicherstellt, dass die Fluglinien zeitgerecht mit ihren Flugzeug-Servicewagen beliefert werden. Diese Wagen versorgen die Flugzeuge mit Mahlzeiten, Getränken, Duty-Free-Artikeln und Zeitungen. In diesem außergewöhnlichen Flughafen werden die Service-Wagen aller an- und abfliegenden Flugzeuge mit dem System von Eisenmann abgefertigt.

Mit 130 Transportbehältern und rund 20.000 Transporten pro Tag wird das 1,6 km lange Airport-Catering-System von Eisenmann das Herzstück der Logistik des Flughafens. Es verbindet die diversen Prozessschritte, einschließlich der Reinigung und Befüllung der Servicewagen. Ankommende Flugzeug-Servicewagen werden in die wartenden Transportbehälter geschoben, zur Entleerungsstation transportiert, dort entleert, dann in der Reinigungszone gesäubert und an die entsprechenden Terminals befördert. All dies wird gesteuert durch den Materialfluss-Computer (MFC) von Eisenmann. An den Terminals werden die Wagen mit frischen Waren, Mahlzeiten und Getränken gefüllt. Täglich werden circa 82.000 Mahlzeiten hergestellt und verteilt.

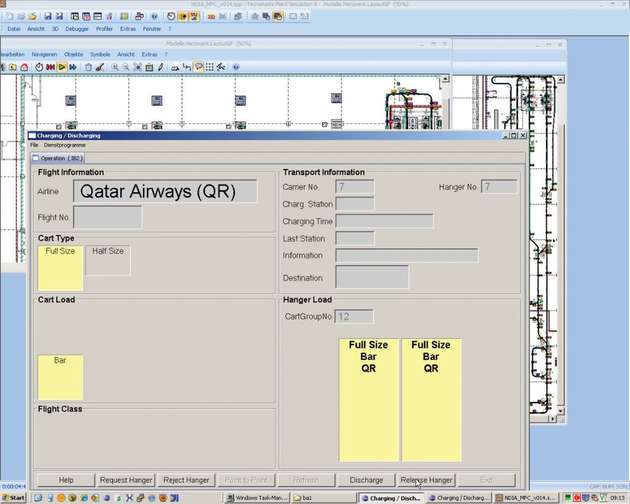

„Im NDIA-Projekt haben wir Plant Simulation intensiv genutzt“, bemerkt Schneider. Für das 2D-Layout des Catering-Gebäudes wurde ein Modell erzeugt, mit dem animierte Simulationen vorgenommen werden konnten. In der Angebotsphase, in der verschiedene Parameter wie die Zahl der Transportwagen und Beladestationen definiert wurden, hat Eisenmann eine Spitzenbelastung simuliert. Der Materialfluss beginnt im Ankunftsbereich bis zur ‚Hauptstraße‘, durch den sich alle Transportwagen bewegen. Speziell widmeten sich das Unternehmen den Routen der leeren Wagen. „In diesem Projekt haben wir erstmals ein virtuelles Commissioning-Konzept praktiziert, indem wir den Materialfluss-Computer (MFC) mit dem Simulationsmodell verbunden haben“, führt Schneider aus. Die meisten Probleme wurden im MFC-Programm schnell identifiziert und gelöst.

Der Komplexitätsfaktor

„Dieses Projekt war deshalb so komplex, weil wir relativ viele Strategien entwickeln mussten“, sagt Dr. Ulrich Ochs, Senior Software Manager, Electrical Engineering, bei Eisenmann. Bei der Entwicklung so vieler Routing-Strategien muss ein Programmierer nahezu alle möglichen Szenarien voraussehen, eine ziemlich große Herausforderung. Deshalb fiel die Entscheidung auf Plant Simulation für das Virtual Commissioning. Die Zusammenarbeit des Steuerungsprogrammierers mit den Simulationsexperten ermöglichte, eine Virtual-Commissioning-Anordnung zu definieren, in der Probleme des Routing-Steuerungsprogramms schnell erkannt und gelöst wurden. „Solche Probleme sind zum Beispiel, dass ein Transportwagen nicht die vorgesehene Position erreicht oder die Puffergröße für leere Transportwagen nicht richtig bemessen ist “, führt Ochs, Leiter der Steuerungsaspekte des NDIA-Projekts aus. „Im letzten Schritt einer Inbetriebnahme führen wir meist eine Durchsatzprüfung an der realen Anlage durch, über mehrere Stunden und mit dem gesamten Bedienpersonal.“ Mit der Verbindung aus Plant Simulation und dem MFC wurden diese Tests erstmals zum Teil virtuell im Büro vorgenommen. Der Aufwand für die reale Inbetriebnahme war somit kleiner.

Virtuelle Lösungen bei Auto-Lackieranlagen

In seinem Geschäftsbereich Automotive setzt Eisenmann Plant Simulation für die digitale Simulation verschiedener Produktionslinien ein, beispielsweise für Lackierlinien, für Einschienen-Hängebahn-Transportsysteme, die Teile an Montagelinien liefern, und für automatisierte Flurförderzeuge (Automated Guided Vehicles, AGV). Zu typischen Eingabeparametern für die Simulation zählen das Fabriklayout einschließlich Geometrie und Topologie, technische Informationen wie Geschwindigkeit und Beschleunigung sowie logistische Parameter wie Durchsatz, Arbeitszeitpläne, durchschnittliche Reparaturzeiten (MTTR) und Verfügbarkeit.

Im Geschäftsbereich Automotive wird Plant Simulation genutzt, um abhängig von der Projektphase unterschiedlich detaillierte Simulationen vorzunehmen. „In der Konzeptphase analysieren wir hauptsächlich die Puffer vor und hinter der Lackierlinie“, erklärt Dr. Heiner Träuble, Simulationsexperte im Bereich Automotive Paint Systems bei Eisenmann. Details der Fördersysteme werden meist noch nicht betrachtet. Während der Planungsphase werden dann aus den allgemeinen Puffern einzelne Fördergeräte. Die Analyse umfasst dann typischerweise die Taktzeit der einzelnen Fördersysteme und Durchlaufstrategien. Wenn manchmal nach mehreren Jahren Betriebszeit die Anlage erneuert oder optimiert werden muss, wird das ursprüngliche Simulationsmodell, um den Einfluss der Änderungen zu zeigen, genutzt.

Das Simulationsmodell, das mit Plant Simulation erzeugt wird, gehört auch oft zum Lieferumfang der Anlagen. Das hat für den Anwender den Vorteil, dass sie neben der Anlage ein virtuelles Modell davon erhalten. Da viele Kunden ebenfalls Plant Simulation nutzen, können sie mit diesem Modell einfach selbst Simulationen vornehmen und Parameter ändern. Träuble: „Manchmal geben Kunden uns aber auch ihre eigenen Standards für die Simulation vor.“

Ziel der Simulationen im Automotive-Geschäftsbereich ist es normalerweise, den Durchsatz pro Tag vorherzusagen, die Zykluszeit der Fördersysteme sowie die Folge der unterschiedlichen Losgrößen zu prüfen. Eine gewisse Herausforderung ist es auch, dass Farbsortierungen den optimalen Ablauf stören können und erneute Simulationen erfordern. Andere Simulationsaufgaben betreffen die Abkopplung von Förderbereichen, um den Einfluss von Fehlern besser analysieren zu können. Die Prüfung unterschiedlicher Förderstrategien, die optimale Sortierung nach Farben in Lackierlinien, die Umsortierung von Abläufen für eine folgerichtige Just-in-Sequence-Produktion, die Bestimmung oder Abschätzung benötigter Transportmittel und die Visualisierung komplexer Materialflüsse gehören zu diesem Themenkomplex. Hinzu kommen Diskussionen über neue Förderstrategien und deren Umsetzung. „Wir haben mit dem Einsatz von Plant Simulation im Automotive-Bereich langjährige und sehr positive Erfahrungen gesammelt“, so Träuble.

Plant Simulation für fast jedes Projekt

„Im Geschäftsbereich Fördersysteme setzen wir Plant Simulation für fast jedes Projekt ein“, sagt Ralf Weiland, Senior Vice President, Eisenmann Conveyer Systems. Dabei kommt es von der Angebots- und Pre-Engineerings-Phase bis zur Realisierungs-Phase zum Einsatz. Im Durchschnitt würde ein neues Simulationsmodell pro Woche erzeugt. Weiland erläutert den Prozess: „Bereits in der Angebotsphase dem Kunden ein Konzept vorschlagen zu können, das durch eine Simulation unterstützt wird, hilft, unseren Vorschlag visuell zu demonstrieren und gibt dem potentiellen Kunden mehr Sicherheit, dass unser Vorschlag seine Erwartungen erfüllen wird.“ Aber die Vorteile von Plant Simulation gehen noch weiter. Das Risiko in Bezug auf die Lieferung einer Anlage reduziert sich, weil alle potentiellen Betriebsszenarien im Vorfeld virtuell simulieren können. Ralf Weiland: „Mit den Möglichkeiten für die virtuelle Inbetriebnahme, unterstützt durch realistische Validierung des jeweiligen Konzepts in der virtuellen Umgebung von Plant Simulation, glauben wir, die Lieferzeiten bei jedem Projekt verkürzen zu können.“