Direktantriebstechnik bedeutet, dass die Kraft des Motors direkt und ohne zwischengelagerte Komponenten auf die anzutreibende Mechanik übertragen wird. Zahnriemen, Getriebe und ähnliches entfallen. Die Technik ist nichts Neues und bereits seit vielen Jahrzehnten im Einsatz.

Viele Maschinenbauer sind mit ihr aber nicht hinreichend vertraut, um sie als Alternative zu klassischen Motor-Getriebe-Kombinationen oder sogar zu hydraulischen Systemen in Erwägung zu ziehen. Es lohnt sich jedoch genauer hinzusehen: zahlreiche Anwendungen, wie zum Beispiel Servopressen, würden von einer Umsetzung mit Direktantriebstechnik profitieren, die mit ihren typischen Vorteilen eventuell sogar den entscheidenden Wettbewerbsvorteil liefern kann. Das Verständnis über die Vorteile der Direktantriebstechnik und die Bauweise der Motoren ist die Grundlage für eine sinnvolle Abwägung.

Direktantriebstechnik mit Torque-Motoren

Direktantriebe werden meist mit Linearmotoren oder mit Torquemotoren umgesetzt. Im vorliegenden Artikel stehen die drehmomentstarken rotatorischen Torquemotoren im Fokus. Die physikalischen Prinzipien entsprechen denen der elektrischen Antriebstechnik, die sich die Gesetze des Magnetismus zunutze macht.

Der Elektromotor ist dabei direkt mit der Maschinenwelle verbunden, die Bewegung muss nicht über zusätzliche Elemente übertragen werden. Erste Wahl beim Antriebsspezialisten Baumüller für Direktantriebslösungen sind die Torquemotoren der Baureihe DST2. Dabei handelt es sich um permanenterregte, hochpolige Synchronmotoren in wassergekühlter Ausführung.

Das Funktionsprinzip des Synchronmotors

Der Synchronmotor besteht aus einem Rotor und einem Stator. In den permanenterregten Synchronmotoren DST2 ist der Rotor mit Dauermagneten bestückt, daher permanenterregt. Im Vergleich dazu sind in Asynchronmaschinen keine Dauermagneten verbaut, die Rotation wird durch Induktion im Läufer erzeugt. In den Baumüller Torquemotoren wird der Stator bestromt, so dass darin auch ein Magnetfeld entsteht. Die Stromstärke ist dabei die Stellschraube für das Drehmoment, die Frequenz bestimmt die Drehzahl. Beides kann über einen Servoregler gesteuert werden. Als Vorteile ergeben sich daraus eine kompakte Bauform durch die Dauermagnete und eine gute Servoregelbarkeit. Das System hat also eine hohe Leistungsdichte und ermöglicht Präzision im Prozess.

Hochpolig heißt, dass der Motor ein höheres Moment erzeugen kann und das schon bei relativ geringer Drehzahl. Vereinfacht kann gesagt werden, mit steigender Polpaarzahl nimmt das Drehmoment zu. Das Spitzendrehmoment ist aber im Vergleich niedriger als beim niederpoligen Synchronmotor. Torquemotoren kommen darum in Anwendungen zum Einsatz, die ein hohes Drehmoment bei niedrigen Drehzahlen erfordern.

Dies ist oft der Fall, wenn Alternativen zu herkömmlichen Getriebe-Motor-Kombinationen oder zu hydraulischen Systemen gesucht werden zum Beispiel bei Pressen, Extrudern oder Spritzgießmaschinen. Trotz der Fokussierung auf hohe Drehmomente liefern Synchronmotoren gute Beschleunigungseigenschaften und eine gute Regelbarkeit, so dass auch dynamische Anlagen realisiert werden können.

Kompaktheit

Wenn das Funktionsprinzip des Direktantriebes klar ist, dann werden die Vorteile dieser Technologie deutlich. Der hochpolige Motor hat von sich aus schon eine sehr hohe Kraftdichte und baut damit sehr kompakt. Außerdem besteht der Antrieb nur aus den zwei Teilen Rotor und Stator, Übertragungselemente oder hydraulische Systeme fallen weg. Das bedeutet, dass der Motor nicht nur wenig Bauraum beansprucht, sondern auch der Montageaufwand sehr gering ist.

Ein weiterer Vorteil bei der Integration in die Maschine ist, dass der Torquemotor als Bausatzmotor geliefert werden kann. Das bedeutet, der Maschinenbauer erhält nur den Stator und den Rotor, ohne Gehäuse und Lager und kann den Antrieb so optimal in seine Maschine integrieren. Die Torquemotoren DST2 von Baumüller sind mit Vollwelle, mit Hohlwelle oder mit Drucklager verfügbar und bieten so eine große Flexibilität bei der Integration in die Maschine. Die Ausführung mit Drucklager wurde speziell für den Einsatz in der Extrusionstechnik entwickelt: Das integrierte Drucklager nimmt die auf den Motor wirkenden Axialkräfte auf, die über den Gegendruck im Verfahrensteil entstehen.

Steifigkeit

Eine der häufigsten Motivationen für den Einsatz von Torquemotoren ist die Servoperformance, die durch die Steifigkeit der Verbindung zwischen Motor und Last deutlich besser ist, als bei Motor-Getriebe-Kombinationen. Der Wegfall zusätzlicher Bewegungswandler führt zu einem niedrigen Trägheitsmoment und ermöglicht eine höhere Dynamik. Ein weiterer Vorteil ist die Spielfreiheit und die fehlende Diskrepanz zwischen den Massenträgheitsmomenten des Motors und der Last. Direktantriebssysteme ermöglichen damit die effiziente Umsetzung dynamischer Prozesse.

Life-Cycle-Costs

Direktantriebe mit Torquemotoren punkten im Vergleich zu klassischen Motor-Getriebe-Lösungen und zu hydraulischen Systemen mit einem besonders niedrigen Wartungs- und Serviceaufwand. Das Direktantriebssystem ist nahezu ölfrei, der Motor hat eine sehr hohe Lebensdauer, der Wegfall von Komponenten ergibt eine geringere Störanfälligkeit.

Zweiter Pluspunkt bei der Betrachtung der Lebenszykluskosten ist der geringere Energieverbrauch. Hier kann der Direktantrieb auch gegenüber dem Getriebemotor punkten, denn zum einen sind die Reibungsverluste geringer und er weist zum anderen einen höheren Wirkungsgrad im Teillastbereich bei konstanter Drehzahl auf.

Somit arbeitet diese Antriebsform auch bei häufigem Wechsel zwischen Teil- und Nennlast noch wirtschaftlich. Im Vergleich zu herkömmlichen Lösungen lässt sich mit diesem Antriebskonzept zum Beispiel in Pressen bis zu 50 Prozent Energie einsparen. Dabei büßt die Maschine aber nicht an Dynamik ein. Der Motor verfügt über ein dynamisches Anfahrverhalten und kann schnell auf die für die jeweilige Anwendung optimale Leistung beschleunigen. Hydraulische Systeme erzeugen im Vergleich mit hohen Wartungsanforderungen, einem geringeren Systemwirkungsgrad und höherer Wärmeentwicklung deutlich höhere Lebenszykluskosten.

Kühlung und Geräuschemission

Ein weiterer Faktor bei der Energiebilanz ist die Wasserkühlung des Motors. Durch die Wasserkühlung sinken sowohl die Oberflächenwärme als auch Wärmeeintrag in die Maschine. So steigt die Leistungsdichte noch weiter und eine zusätzliche kosten- und energieintensive Lüfterkühlung ist nicht mehr erforderlich ist. Positiver Nebeneffekt sind hier die reduzierten Geräuschemissionen. In hydraulischen Systemen kommt es zu vergleichsweise deutlich höherer Wärmeentwicklung und damit zu zusätzlichem Energiebedarf für Lüftermotoren. Außerdem führen die Schwingungsneigung durch Druckstöße und die Schaltgeräusche der Ventile zu einer höheren Geräuschbelastung. Auch gegenüber Motor-Getriebe-Kombinationen ist die Geräuschemission durch den Wegfall des Getriebes reduziert.

Gesamtsystem

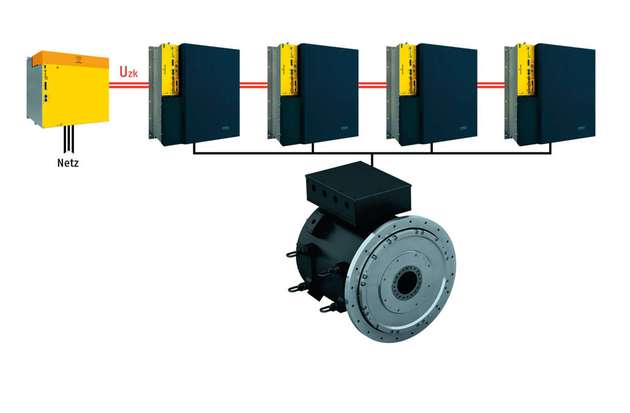

Dass all diese Vorteile in der Praxis zum Tragen kommen werden Direktantriebe in komplette elektrische Antriebssysteme eingebunden. Im System können die Drehzahl und das Drehmoment gezielt gesteuert werden. Baumüller liefert mit seiner Leistungselektronik der Familie b maXX 5000 die passende Elektronik, um drehzahlvariable Antriebe mit großer Leistung zu realisieren. Bei Motoren mit Mehrfachwicklung bietet Baumüller die Möglichkeit, einen Motor mit mehreren Servoantrieben zu betreiben.

Grenzen der Direktantriebstechnik

Um abwägen zu können, wann Direktantriebstechnik Sinn macht, muss man auch ihre Grenzen verstehen. Die Leistung eines Elektromotors ist meist dadurch begrenzt, wie viel Moment der Motor aufbringen kann, ohne zu überhitzen. Entscheidend für die Nennleistung des Motors, also die Leistung, die der Motor im Dauerbetrieb erbringen kann, ist, wie gut der Motor Hitze abführen kann. Baumüller setzt bei seinen DST2 Motoren darum auf eine Wasserkühlung mit Edelstahlwellschlauch, die eine optimale Abführung der Verluste bei hoher Schutzart ermöglicht. Eine Flüssigkeitskühlung kann die Leistung von Elektromotoren sogar bis um das Doppelte steigern.

Neben der Nennleistung ist noch die Spitzenleistung interessant. Das ist die maximale Leistung, die der Motor erbringen kann, die aber nicht im Dauerbetrieb gehalten werden kann, ohne dass es zu Schäden am System kommt. Letztendlich geht es auch hier darum, dass das System nicht zu heiß werden darf. Baumüller ermöglicht mit seinen wassergekühlten Torquemotoren Spitzenmomente bis zu 60.000 Nm.

Ein weiterer Leistungsfaktor ist die Geschwindigkeit. Wenn sich die Magnete an den Kupferspulen vorbei bewegen, wird im Kupfer ein Strom erzeugt, der eine Gegen-EMK erzeugt. Zum Ausgleich dieser Gegen-EMK muss dem Motor mehr Strom zugeführt werden. Dieser Strom würde normalerweise für die Erzeugung des Drehmoments zur Verfügung stehen. Das Ergebnis ist, je höher die Drehzahl des Motors ist, desto schwieriger wird es, hohe Momente zu erreichen. Je größer die Oberfläche zwischen den Magneten und der Kupferwicklung, umso mehr Gegen-EMK entsteht. Darum ist die Drehzahl des Motors geringer, wenn er größer wird oder die Polzahl steigt. Die Baumüller Torquemotoren erreichen Drehzahlen bis zu 2000 min-1.

Langfristige Vorteile

Trotz all ihrer Vorteile wird die Direktantriebstechnik heute oft noch nicht eingesetzt. Gründe dafür sind die Kosten, die vor allem durch die Permanentmagnete entstehen. Oft wird an den klassischen Systemen festgehalten, weil die Maschinenbauer damit vertraut sind und die Umstellung auf ein neues Antriebssystem Aufwand bedeutet. Dieses Zögern ist verständlich, besonders wenn man bedenkt, dass die Vorteile der Direktantriebstechnik sich vor allem langfristig bemerkbar machen.