Zu den Direktantrieben gehören alle elektrischen Linear- und Torquemotoren. Die physikalisch-technischen Prinzipien zur Kraft- beziehungsweise Drehmomenterzeugung können dabei sehr unterschiedlich sein. Ihre Spanne reicht von Asynchronmotoren über Schrittmotoren bis hin zu permanenterregten Synchronmotoren (PMS) unterschiedlicher Bauart. Allen Direktantrieben gemein ist die direkte Kopplung eines beweglichen Motorelements mit der zu bewegenden Masse, zum Beispiel eines Linear- oder Drehtisches oder einer Schwenkbrücke im Maschinenbau.

Der Wegfall von Bewegungswandlern, zum Beispiel Kugelrollspindel oder Getriebe, führt zu einer Masse- beziehungsweise Trägheitsmomentreduktion. Damit werden Direktantriebe gegenüber konventionellen Antrieben deutlich dynamischer. Man erreicht entweder kürzere Reaktionszeiten, höhere Bahntreue im Maschinenbau, höhere Endgeschwindigkeiten oder höhere Drehzahlen. Die direkte Kopplung zwischen Motor und zu bewegendem Objekt vermeidet Spiel und Elastizitäten. Damit steigt die Genauigkeit. Bei Positionierantrieben erhöht sich die Regelsteifigkeit und Konturtreue. Letztendlich sind Positionierauflösungen im Mikrometer- und Submikrometerbereich erreichbar.

Ihr Aufbau ist einfacher, kompakter und letztendlich auch zuverlässiger. Bei der Anwendung von Direktantrieben sind jedoch auch einige Besonderheiten zu beachten, wie zum Beispiel die fehlende Selbstsperrung oder -hemmung. Dadurch machen viele Applikationen Bremsen oder Puffer erforderlich. Bei Bewegung gegen die Schwerkraft können ebenso Gewichtsausgleichsmaßnahmen notwendig sein.

Da sie ohne Getriebe direkt an die Maschine angeschlossen sind, sind Direktantriebe natürlich auch lastabhängiger als konventionelle Antriebe; und durch ihre direkte Masseankopplung auch schwingungsanfälliger. Das ist sowohl bei der Auslegung der Motoren als auch bei der Parametrisierung der Regelstrukturen zu berücksichtigen. Letztendlich ist die gesamte Konstruktion sehr steif und direktantriebsgerecht auszuführen. Die Kräfte von Linearmotoren reichen größenabhängig von einigen Newton bis in den Bereich von 20 000 N, bei Torquemotoren von wenigen Nm bis 100 000 Nm. Durch den Wegfall der Kraft- beziehungsweise Momentübersetzung sind den Direktantrieben im Schwerlastbereich Grenzen gesetzt.

Cogging und Lastpulsation

Linearmotoren und Torquemotoren arbeiten grundsätzlich nach den gleichen Wirkprinzipien. Torquemotoren können als aufgewickelte Linearmotoren, letztere als abgewickelte Torquemotoren mit zwei Enden betrachtet werden. Kraft und Drehmoment sollten bei der Bewegung möglichst gleichförmig sein. Die verbleibende Restwelligkeit (Cogging, Lastpulsation) bestimmt maßgeblich die Qualität eines Direktantriebs. Das Cogging ist magnetisch bedingt und tritt bereits im stromlosen Zustand auf. Bei Bestromung des Motors kommt stromabhängig die Lastpulsation hinzu. Verschiedene Motorprinzipien bringen diese Effekte mehr oder weniger stark hervor oder unterdrücken sie auch gänzlich.

Der Direktantrieb muss für höchste Genauigkeitsforderungen in Verbindung mit einem hochauflösenden Messsystem und eingebunden in eine Regelstruktur eine sehr stromproportionale Kraft erzeugen, also ein möglichst lineares Verhalten aufweisen. Nur so sind feinste Zustellungen oder eine Geschwindigkeits- und Drehzahlkonstanz möglich. Die Kraft eines Linearmotors und das Drehmoment eines Torquemotors entstehen im Arbeitsluftspalt, also der aktiven Grenzfläche zwischen Primär- und Sekundärteil. Bei Permanentmagnetmotoren ist das die Fläche über den Permanentmagneten.

Unterschiede im Aufbau

Linearmotoren bestehen gewöhnlich aus einem bestromten Primärteil, dem Blechpaket mit Spulensystem, und einem passiven Sekundärteil. Je nachdem, welches Wirkprinzip zugrunde liegt, ist das Sekundärteil entweder als Zahnschiene ausgebildet, mit Induktionsschleifen oder mit Permanentmagneten bestückt. Bei den weit verbreiteten PMS-Linearmotoren befinden sich die Permanentmagnete mit wechselnder Polarität (N-S-N-S ...) auf der Oberfläche des Sekundärteils, auf einer Magnetschiene. Bei Bestromung des meist 3-phasig ausgebildeten Primärteils entsteht eine stromabhängige Kraft zwischen Primär- und Sekundärteil. In Kombination mit Linearführungen und Messsystem zur Positionserfassung sind so auf relativ einfache Art zum Beispiel Lineartische für die Werkzeugmaschine realisierbar.

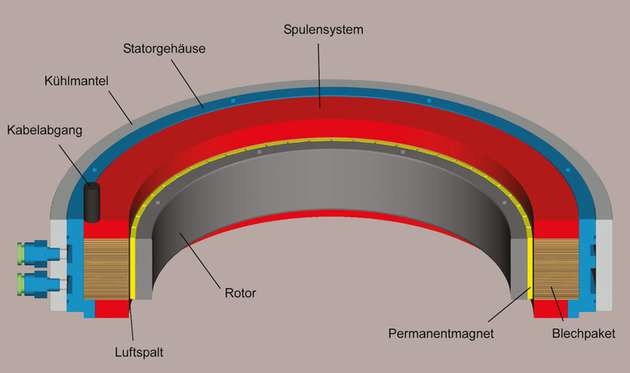

Torquemotoren bestehen ebenfalls aus einem bestromten Primärteil, dem Stator, und einem passiven Sekundärteil, auch Rotor genannt. Bei den ebenfalls weit verbreiteten PMS befinden sich auf einem meist zylindrischen Rotorring die Permanentmagnete, ebenfalls wechselnd polarisiert und zum Arbeitsluftspalt zeigend. In Sonderfällen sind die Magnete eingebettet. Je nachdem, ob der Rotor innen- oder außenliegend ist, spricht man von Innenläufer- beziehungsweise Außenläufermotor. Koppelt man den Rotor an einen geeignet gelagerten Drehtisch, so ist in Kombination mit einem Winkelmesssystem ein relativ einfacher Dreh- oder Schwenkachsaufbau möglich.

Je nach Motortopologie, dem Aufbau von Stator und Rotor, ergeben sich verschiedene Eigenschaften und Anpassungsmöglichkeiten. Demzufolge gibt es nicht den Linearmotor oder Torquemotor, sondern eine Vielzahl unterschiedlicher Typen, Baureihen und kundenspezifischer Anpassungen. Die Freiheitsgrade in der Gestaltung sind wesentlich höher als bei konventionellen Antrieben. Das setzt aber auch ein hohes Maß an anwendungsspezifischem Fachwissen und einen höheren Beratungsbedarf in der Anwendung voraus.