Die Cloud-Dienste der vier Tech-Riesen Apple, Microsoft, Amazon und Google können unseren Alltag erheblich vereinfachen: Urlaubsfotos nicht mehr auf dem begrenzten Smartphone-Speicher, sondern im persönlichen Online-Ordner ablegen; Kalendereinträge und Kontakte auf gleich mehreren Geräten synchronisieren; und vieles mehr…

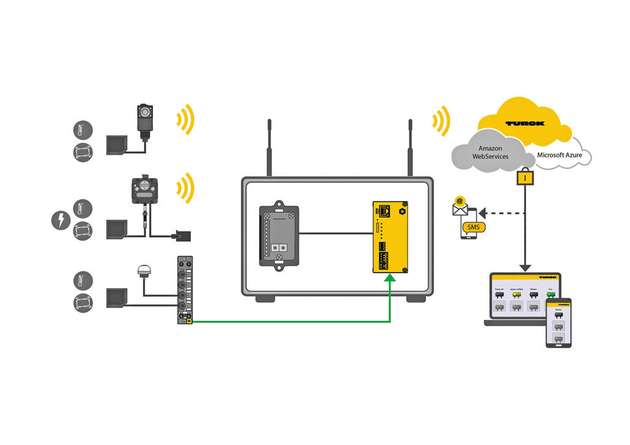

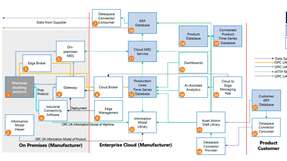

Für Industrial Clouds gilt es dabei, vorab aus den vielen Informationen, die Feldgeräte wie etwa Sensoren oder RFID-Schreib-Lese-Köpfe sammeln, die jeweils relevanten Werte herauszufiltern, also Big Data auf Smart Data zu reduzieren. Mit ihnen wird die Cloud zu weitaus mehr als nur einem Speicherort. Stattdessen unterstützt sie Anwender etwa bei der schnellen Integration von neu angeschlossenen Geräten, warnt automatisch bei kritischen Anomalien oder visualisiert die Betriebszeiten verschiedener Werkzeuge. Dazu verspricht Turck durchgängige Kommunikation vom Sensor bis zur Cloud, und das bidirektional. So entsteht ein intelligenter Austausch zwischen Feldebene, Steuerung, Datenwolke und – sobald nötig – dem zuständigen Service-Mitarbeiter.

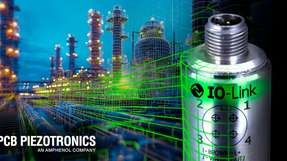

IO-Link erlaubt Zugriff auf Zusatzdaten

Mit dem Kommunikationsstandard IO-Link beginnt Digitalisierung heute schon im direkten Maschinenumfeld. Viele Feldgeräte verfügen inzwischen über Prozessoren, die neben den Nutzdaten weitere Informationen bereitstellen, zum Beispiel Diagnosedaten oder Geräteinformationen. IO-Link ermöglicht parallel zum eigentlichen Messwert den Zugriff auf diese Zusatzwerte durch übergeordnete Systeme.

Ein IO-Link Device wie ein Sensor wird damit zu einem sprechenden Teilnehmer, was am anderen Ende der Automationspyramide wiederum die Verwendungsmöglichkeiten von Cloud-Diensten erhöht. Mit IO-Link und Cloud Solutions verbindet Turck zwei zukunftsweisende Technologien und stellt so die Durchgängigkeit „bis zum letzten Meter“ sicher.

Vorverarbeitung mit dezentraler Intelligenz

Um die Datennutzung oberhalb der Feldbusebene auf Smart Data zu beschränken, ist dezentrale Intelligenz erforderlich. Das heißt: Ein Vorverarbeiten von Signalen erfolgt bereits im Feldbusmodul. In Turcks IO-Link-Master TBEN-L-8IOL zum Beispiel können Anwender direkt konfigurieren, welche Variablen in die Cloud übertragen werden. Dezentrales Auswerten von Daten bedeutet außerdem, zeitkritische Messungen vor Ort im Modul durchzuführen, ohne Kommunikationsnetze zusätzlich zu belasten.

Auf diese Weise bleiben auch Prozessabfolgen im Millisekundentakt ungestört, während lediglich bestimmte Daten zur weiteren Verwendung übertragen werden. In die Cloud führen dazu mehrere Wege: beispielsweise kabelgebunden über Turcks IP67-Steuerung TBEN-L5-PLC-10 oder per Drahtlosverbindung über die Cloud-Gateways der TX700-Serie mit WLAN oder Mobilfunk.

Geräteidentifikation samt IODD-Abgleich

Wo zahlt sich das Zusammenspiel von Cloud und IO-Link aus? Beispielsweise bei der Identifikation von Geräten, wenn technisches Personal einen Sensor in Betrieb nimmt oder eine Wartung durchführt. Dabei kann schnell wertvolle Zeit verloren gehen, gelegentlich unterlaufen auch Fehler. Sinnvoller ist es, die Cloud an eine zentrale Datenbank mit sämtlichen IO-Link-Gerätebeschreibungen anzubinden. Ein neu angeschlossenes Gerät im Feld übermittelt dann seine Hersteller- und Geräte-ID an die Cloud, einschließlich der Parameter und Kommunikationseigenschaften. Es folgt ein Abgleich mit der Datenbank, um die zum Sensor gehörende IODD zu identifizieren. Zudem visualisiert die Cloud Gerätedaten und kann, falls erforderlich, Parameter im Gerät anpassen.

Schneller Sensortausch im Fehlerfall

Ähnliches gilt für den Gerätetausch im Fall eines Fehlers. Sobald ein Sensor einen Defekt meldet, gelangt diese Information über die Cloud direkt zu einem Mitarbeiter. Dafür lassen sich neben visuellen Hinweisen im Dashboard auch Alarme verknüpfen, bei denen Benachrichtigungen per E-Mail oder SMS verschickt werden. Da die Gerätekonfiguration des Sensors in der Cloud gespeichert werden kann, ist das fehlerhafte IO-Link Device daraufhin problemlos zu ersetzen. Durch den bidirektionalen Informationsaustausch identifiziert die Cloud den Typ des angeschlossenen Ersatz-Sensors und konfiguriert ihn mit den passenden Parametern.

Warnung bei mechanischem Verschleiß

IO-Link-Zusatzdaten können auch Aufschluss über einen mangelhaften mechanischen Ablauf geben. Erfasst ein induktiver Sensor zum Beispiel die Bewegung eines Bolzens, so liefert er neben dem Schaltimpuls auch Informationen über den Schaltabstand. Sobald das Target eine kritische Distanz zum Sensor erreicht, kann dies auf zunehmenden Verschleiß hindeuten – der Bolzen hat zu viel Spiel. In der Cloud erhalten Instandhalter den Hinweis und müssen spätestens dann handeln, wenn sich das Target außerhalb des Messbereichs befindet. Durch rechtzeitiges Benachrichtigen kann der Service aber bereits vor Erreichen dieses Zustands durchgeführt werden.

Mehrwert für Condition Monitoring

Ein messender Ultraschallsensor liefert zusätzlich zum Distanzwert auch Daten zur Signalqualität. Das gibt Anwendern die Möglichkeit, zum Beispiel nicht nur einen Füllstand abzufragen, sondern auch alarmiert zu werden, falls sich Schaum auf der Oberfläche einer Flüssigkeit bilden sollte, der die Messung verfälschen würde. IO-Link erweitert die Zustandsüberwachung in dem Fall um eine zweite Beobachtung. Gleichzeitig sorgt die Cloud dafür, dass Informationen über Füllstand und Oberfläche rechtzeitig bei den Mitarbeitern ankommen, unabhängig von Ort oder Endgerät.

Prozessparameter im Blick behalten

Mehrwert Nummer fünf: Auch relevante Prozessparameter können mittels Zusatzinformationen in der Cloud aufgezeichnet werden. Kommen in einer Maschine unterschiedliche Werkzeuge zum Einsatz, so müssen Betreiber womöglich deren jeweils vorgeschriebene Nutzungsdauer berücksichtigen. Um diese Daten in der Cloud einzusehen beziehungsweise zu speichern, lassen sich die Prozessparameter jedes Werkzeugs übertragen. Das gelingt unter anderem mit Hilfe von Turcks induktivem Koppler. Nach einem Werkzeugwechsel tauschen das Werkzeug und die Cloud berührungslos untereinander Werte wie etwa die Betriebszeit aus. Anwender können dann in der Cloud einsehen, wie viele Stunden die einzelnen Werkzeuge verwendet wurden oder wie lange die Maschine in der Zwischenzeit stillstand.

Digitalisierung „bis zum letzten Meter“

IO-Link und Cloud Services miteinander verbinden – das ist eine Stärke von Turcks IIoT-Lösung für Unternehmen, die durchgängige Digitalisierung bis zum einzelnen Sensor in der Maschine suchen. Ob zur Inbetriebnahme und Wartung, Zustandsüberwachung oder Prozessoptimierung, die Potenziale von IO-Link Devices werden so gezielt genutzt. Die Cloud bringt dabei Geräte- und Maschinendaten auf die Bildschirme unterschiedlicher Endgeräte. Sie informiert bei Grenzwertüberschreitungen oder Defekten und ist dank bidirektionaler IO-Link-Kommunikation selbst aktiver Systemteilnehmer, etwa beim Abgleich von Geräteinformationen in einer Datenbank.

IIoT in der Praxis

Wie Anwender heute schon von einer durchgängigen Sensor-to-Cloud-Lösung profitieren können, zeigt das Beispiel der Velco Gesellschaft für Förder-, Spritz- und Silo-Anlagen mbH in Velbert. Deren Druckkessel-, Rotorspritzmaschinen und Einblasanlagen werden weltweit in Hochofenbetrieben, Stahlwerken, Gießereien und in der Feuerfestindustrie eingesetzt. Um den Anwendern bei Störungen schnell helfen zu können, haben die Sondermaschinen eine Fernabfragefunktion. Da die bisherige Lösung modernen Anforderungen nicht mehr gerecht wurde, setzt Velco inzwischen auf Turcks Cloud-Lösung.

Auf einer Seite im Webbrowser bietet diese Lösung Überblick über alle Maschinen. Niemand muss sich Adressen merken und alles funktioniert dank Responsive Design selbst mit einem Smartphone. Die Velco-Kunden, die ihre Maschinen oft an Endnutzer vermieten, rufen das Dashboard der Velco-Cloud auf und sehen in der Navigation ihre Maschinen. Klickt der Mitarbeiter auf einen der Einträge in der Liste, stellt das Dashboard übersichtlich alle relevanten Daten dar. Das sind neben etlichen analogen Werten wie Wasserdruck oder Materialfüllstand auch digitale Anzeigen wie Betriebszustand oder der Status des Not-Halt-Tasters.

Zudem sieht der Nutzer einen Betriebsstundenzähler und andere numerische Anzeigen. Das Dashboard kann sich jeder Nutzer ganz einfach selbst zusammenstellen – mit ein paar Klicks und ohne Programmierkenntnisse. Die Spezialisten können die Maschinen über das Dashboard sogar fernsteuern, falls dies im Zuge einer Fehlersuche notwendig wird. So sehen die Support-Techniker vom Schreibtisch aus, ob einfachste Fehler wie „fehlende Wasserzufuhr“ oder „Not-Halt gedrückt“ ausgeschlossen werden können. Dank der Zusatzdaten können sie bei der weiteren Ursachenforschung kompetent unterstützen.