Nicht wenig überraschend: Wenn etwas verbrannt wird, entsteht Rauch. Das Problem dabei: Je nach eingesetztem Brennmaterial ist das Rauchgas mitunter stark gesundheits- und umweltschädlich. Es gibt verschiedene technische Möglichkeiten, um diese Schadstoffkonzentrationen zu messen. Ein ganz neues Verfahren stammt von Dr. Christian Buck. Mit der von ihm entwickelten Spektrometrie-Anordnung lassen sich einzelne Schadstoffe qualitativ und quantitativ ermitteln, ohne die Messprobe zuvor aufwendig aufbereiten zu müssen. Die dazu notwendige Automatisierungstechnik samt Visualisierung stammt vom Wago.

In Müllverbrennungsanlagen, Kraftwerken oder in der Zementherstellung entstehen Rauchgase, die gesundheitsschädliche Stoffe in teilweise erheblichen Mengen enthalten, etwa Quecksilber, Schwefeldioxid oder Stickoxide. Insbesondere für die Emissionen von Schwermetallen gibt es Grenzwerte, die unter anderem im Bundes-Immissionsschutzgesetz und der sich daraus ableitenden Technischen Anleitung zur Reinhaltung der Luft vorgeschrieben werden. Aus diesem Grund werden sogenannte Onlineüberwachungen eingesetzt, die nicht nur die Existenz, sondern auch die exakte Konzentration der Schadstoffe kontinuierlich erfassen.

Schadstoffe online überwachen

Die Messung solcher Werte ist technisch kein Problem: Mit heutigen Detektoren lassen sich die gasförmigen und teilweise flüssigen Schadstoffe ohne Weiteres ermitteln – beispielsweise mit der sogenannten Atomabsorption oder der Goldfallentechnik. Bei den gängigen Messverfahren ist es allerdings erforderlich, das Rauchgas zuvor so aufzubereiten, dass der zu ermittelnde Schadstoff von allen übrigen im Rauchgas enthaltenen Schadstoffen getrennt wird. Diese zusätzliche Behandlung verursacht Kosten, weil sie einerseits zeitaufwendig ist und andererseits entsprechendes technisches Equipment verlangt. Hinzu kommt, dass die Messprobe in einer für die Detektion geeigneten Form vorliegen und dazu gegebenenfalls erst noch überführt werden muss, zum Beispiel eine Quecksilberverbindung in elementares Quecksilber.

In der Praxis sieht die Onlineüberwachung von Quecksilber mittels Atomabsorbationsspektrum dann folgendermaßen aus: Elementares Quecksilber hat eine sehr schmalbandige Absorptionslinie, die zwischen 253,6 nm und 253,7 nm liegt. Eine UV-Quelle sendet einen monochromatischen Lichtstrahl mit exakt eben dieser Wellenlänge aus. Quecksilberatome, insofern sie denn vorhanden sind, schwächen das Licht in Abhängigkeit ihrer Konzentration mehr oder weniger stark, woraus sich eine qualitative und quantitative Analyse ableiten lässt. Dieses etablierte Verfahren funktioniert allerdings erst nach vollständiger Entfernung aller im Bereich von 253,6 nm bis 253,7 nm befindlichen und dadurch ebenfalls lichtabsorbierenden Verunreinigungen aus der zu messenden Probe. Hierzu wird in der Regel die aufwendige und zeitintensive Matrixentfernung angewandt.

Neue Messmethode für höchste Zuverlässigkeit

„Eines der größten Probleme heutiger Emissionsmessverfahren ist die Zuverlässigkeit. Bei der Aufbereitung der Messproben werden Katalysatoren eingesetzt, deren Lebensdauer durch Alterung oder ‚Vergiftung‘ begrenzt ist. Verabschiedet sich ein Katalysator, sind die Messergebnisse nicht mehr korrekt. Da aber die Emissionsgrenzwerte unter allen Umständen eingehalten werden müssen, gehen Kraftwerksbetreiber auf Nummer sicher und setzen dauerhaft deutlich mehr Absorptions- und Adsorptionsmittel ein, als sie eigentlich müssten“, erklärt Dr. Christian Buck. Der Darmstädter Ingenieur geht daher einen anderen Weg. Seine Forschungen und Entwicklungen konzentrieren sich auf ein neues Verfahren, das eine vorausgehende Aufbereitung der Messprobe überflüssig macht. Anstatt die Störsubstanzen aufwendig zu eliminieren, ermittelt seine zum Patent angemeldete Spektrometrie-Anordnung ihren Einfluss auf die Probe, um sie dann entsprechend zu korrigieren.

Technisch gesehen greift Buck dabei auf bewährte Messmethoden zurück: „Wir führen eine simultane photometrische Bestimmung des Analyts durch, das sowohl aus Atomen, Ionen oder Molekülen bestehen kann. Im ersten Schritt erfolgt eine schmalbandige, monochromatische Absorptionsmessung, mit der wir die eigentliche Messgröße, zum Beispiel Quecksilber, samt allen darin enthaltenen Störgrößen erfassen. Im zweiten Schritt führen wir dann mit derselben Probe eine breitbandige Messung im Wellenlängenbereich von 200 nm und 400 nm durch, um ausschließlich die Störgrößen zu ermitteln. Mit diesen Informationen führen wir dann die Korrektur des ersten Messvorgangs durch“, erklärt der Entwickler. Unter Verwendung entsprechender Schmalbandlichtquellen ist diese Messmethode direkt auf andere Schadstoffe anwendbar, zum Beispiel Arsen.

Hohe Performance für höchste Präzision

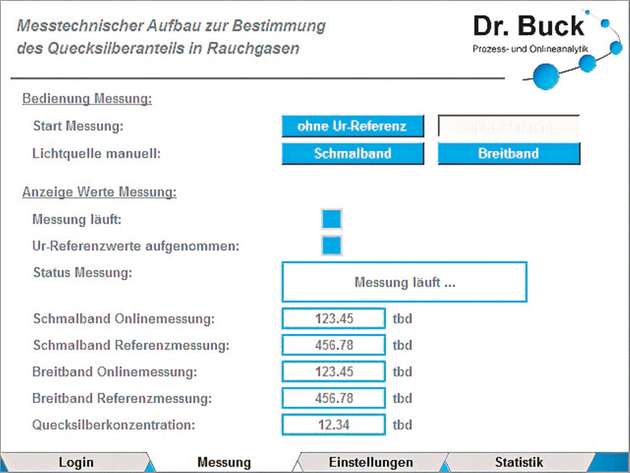

Zur Steuerung des Messvorgangs, zur Berechnung der Messergebnisse und zur anschließenden Visualisierung setzt Buck auf Interface- und Automatisierungstechnik von Wago. Ein leistungsstarker PFC200 (750-8202) übernimmt in diesem äußerst präzisen Zusammenspiel die Rolle der zentralen Rechen- und Kommunikationseinheit. An den Controller angereihte digitale und analoge I/O-Module sind alle erforderlichen Spektrometrie-Komponenten angebunden, unter anderem die Schmal- und Breitbandlampen sowie die UV-Detektoren. Die erfassten Messwerte werden in ein 0…10V-Spannungssignal umgewandelt, an den PFC200 weitergeleitet und dort weiterverarbeitet. Ein von Wago entwickeltes Codesys-Programm, das auf den mathematischen Formeln Bucks basiert, berechnet die in der Messprobe enthaltenen Schadstoffkonzentrationen.

Neben dieser eigentlichen Hauptaufgabe leistet das Wago-I/O-System 750 weitere nützliche Nebendienste: „Unser Messsystem erkennt beispielsweise unterschiedlichste Fehlfunktion und setzt entsprechende Alarmmeldungen automatisch ab, etwa wenn eine Küvette verstopft ist oder die UV-Quellen nicht richtig arbeiten“, berichtet Buck: „Außerdem ist unsere Lösung so flexibel aufgebaut, dass wir unsere Messdaten problemlos an eine übergeordnete Leitwarte übermitteln können – ganz ohne das System vorher technisch aufbereiten zu müssen. Und damit liegen Wago und ich ganz auf einer Wellenlänge.“

.jpg)