Die industrielle Kommunikation ist längst mehr als nur der stille Draht zwischen Sensor und Steuerung. Sie ist das Rückgrat moderner Fertigung – hochvernetzt, echtzeitfähig, interoperabel. Doch inmitten von Buzzwords wie IIoT, Edge, OPC UA oder TSN fragen sich viele Produktionsverantwortliche: Welche Technologien sind heute wirklich relevant? Welche Standards haben sich etabliert? Und wie lässt sich die immer komplexere Kommunikation zwischen Maschinen, Modulen und Systemen zukunftssicher gestalten?

Smarte Anbindung von Sensoren und Aktoren

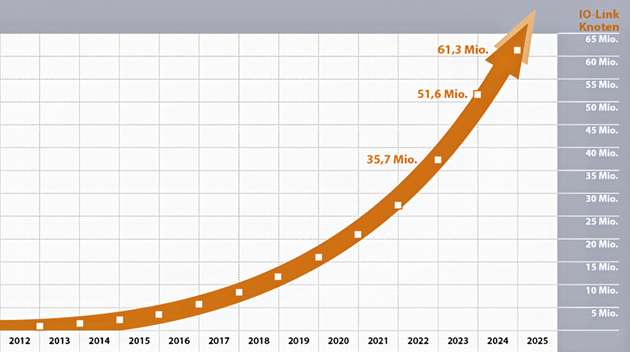

Auf Feldebene hat sich IO-Link als universelle Schnittstelle für Sensoren und Aktoren etabliert. Diese serielle Punkt-zu-Punkt-Verbindung ermöglicht es, selbst einfachste Sensoren smarter zu machen – sie liefern nicht mehr nur ein analoges Signal, sondern digitale Messwerte und Diagnoseinformationen. IO-Link wächst rasant: Allein 2023 wurden 15,9 Millionen neue IO-Link Geräte installiert, was einem Rekordwachstum von 89 Prozent entspricht. Damit erhöhte sich die Gesamtzahl weltweit auf über 51 Millionen IO-Link-Knoten. Bis Ende 2024 wuchs die installierte Basis weiter auf über 61 Millionen IO-Link-Knoten. Diese durchgängige Standardisierung bis zum Sensor vereinfacht die Integration enorm. „Der Bedarf an mehr Daten kann dank der Profinet-Architektur einfach und durchgängig umgesetzt werden, auch dank der umfangreichen Standardisierung von Datenstrukturen und der durchgängigen Integration von IO-Link“, erklärt Xaver Schmidt, Chairman PI (Profibus & Profinet International). Mit IO-Link erschließen Anlagenbauer also zusätzliche Informationen aus der untersten Feldebene – ein wichtiger Baustein für Predictive Maintenance und flexible Fertigung.

Eine bewährte Technologie in der untersten Kommunikationsebene ist auch das AS-Interface (Actuator Sensor Interface). Es wurde speziell für die kosteneffiziente Anbindung von binären Sensoren und Aktoren an Steuerungen entwickelt. AS-Interface punktet durch seine einfache Installation über nur zwei Adern, über die sowohl Daten als auch Energie übertragen werden – ideal für einfache Applikationen mit zahlreichen Ein-/Ausgangssignalen wie Not-Halt-Kreisen, Tastern oder Näherungssensoren. Mit der aktuellen Generation ASi-5 ist das System auch für moderne Anforderungen gewappnet: höhere Datenbreite, kürzere Zykluszeiten und die Möglichkeit, analoge Signale und IO-Link Devices zu integrieren, machen AS-Interface zu einer flexiblen Ergänzung in modularen Anlagenkonzepten. Wie der Hersteller Bihl+Wiedemann auf seiner Website beschreibt, „lässt sich mit ASi-5 nun eine Vielzahl von Daten aus komplexeren Sensoren in Echtzeit erfassen und übertragen – und das weiterhin ohne teure Verdrahtung.“ Besonders in Anwendungen mit hoher Modularität, etwa in Fördertechnik oder Verpackungslinien, bietet AS-Interface eine robuste, kosteneffiziente und etablierte Lösung.

Während also IO-Link eine intelligente Punkt-zu-Punkt-Kommunikation zwischen Master und Device ermöglicht, setzt AS-Interface auf einfache, flächige Verdrahtung mit hoher Anschlussdichte. Beide Systeme ergänzen sich ideal: IO-Link, wenn komplexe Daten benötigt werden; AS-Interface, wenn viele einfache I/Os schnell und günstig eingebunden werden sollen. Gemeinsam sorgen sie dafür, dass selbst die einfachsten Bausteine der Produktion nahtlos an moderne Steuerungs- und Netzwerksysteme angebunden werden können.

Industrial Ethernet als Rückgrat

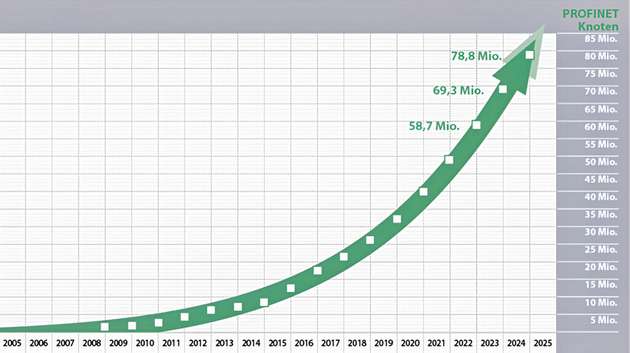

Auf Steuerungs- und Anlagenebene dominieren heute Ethernet-basierte Feldbusse. Allen voran Profinet, der von Siemens initiierte Industrial-Ethernet-Standard. Insgesamt wurden über die Jahre hinweg 78,8 Millionen Profinet-Produkte in Anlagen verbaut, wie PI im März 2025 mitteilte. Alleine 2024 verzeichnete der Standard einen Zuwachs von 9,5 Millionen Knoten. Profinet erlaubt deterministische, echtzeitfähige Kommunikation und deckt vom Maschinenmodul bis zur Leitwarte alle Ebenen ab.

Auch EtherCAT – ursprünglich von Beckhoff entwickelt – ist weit verbreitet. EtherCAT zeichnet sich durch äußerst geringe Zykluszeiten im unteren Millisekundenbereich aus, ideal für synchronisierte Antriebe und Robotik. Die EtherCAT Technology Group meldete im April 2025 rund 88 Millionen aktive EtherCAT-Knoten weltweit. Trotz konjunktureller Dämpfer kamen 2024 etwa 11 Millionen neue EtherCAT-Geräte hinzu – ein wie bei Profinet eindrucksvolles Wachstum. Mit über 8.100 Mitgliedsfirmen in 76 Ländern ist die EtherCAT Technology Group heute die größte Feldbus-Organisation der Welt. Diese Zahlen unterstreichen die globale Bedeutung einheitlicher Industrial-Ethernet-Standards. In der Fertigungspraxis existieren Profinet, EtherCAT und auch andere Ethernet-Protokolle (etwa Ethernet/IP oder Modbus TCP) oft nebeneinander. Die Herausforderung für Unternehmen besteht darin, diese Vielfalt zu beherrschen und die passenden Standards je nach Anwendungsfall auszuwählen – etwa Profinet für ein breit integriertes Anlagenetz und EtherCAT für ultraschnelle Motion-Control-Busse innerhalb einer Maschine.

OPC UA als „Datensprache“ der Industrie

Während IO-Link und Industrial Ethernet vor allem die physische Verbindung herstellen, adressiert OPC UA (Open Platform Communications Unified Architecture) die Semantik und vertikale Integration. OPC UA wurde von der OPC Foundation als herstellerübergreifender Standard entwickelt, um Maschinen, Steuerungen und IT-Systeme nahtlos zu verbinden. Entscheidend ist dabei, dass OPC UA nicht nur Daten transportiert, sondern diese auch mit Bedeutung versieht. So bietet OPC UA sichere, standardisierte Schnittstellen und liefert auch die Bedeutung der Daten – jedes Datenobjekt kann mit seinem Kontext (Einheit, Bezeichnung, Beschreibung etc.) modelliert werden. Für den VDMA ist OPC UA sogar „eine zentrale Voraussetzung für die erfolgreiche Einführung von Industrie 4.0“.

Die OPC Foundation zählt über 5.200 Mitgliedsunternehmen, welche mehr als 42.000 OPC-kompatible Produkte entwickelt haben – im Einsatz in über 52 Millionen Applikationen. Diese Verbreitung macht OPC zum De-facto-Standard für die Kommunikation zwischen unterschiedlichen Plattformen. Große IT-Konzerne engagieren sich ebenfalls: So wurde der OPC-Stiftungsrat kürzlich um Amazon Web Services, Google Cloud und Huawei erweitert – ein Zeichen für die wachsende Rolle von OPC UA als Brücke zwischen OT und Cloud. In der Praxis wird OPC UA häufig als universelle Datenschnittstelle genutzt, um Informationen aus unterschiedlichen Quellen (SPS, Sensor-Gateways, MES-Systeme) zusammenzuführen und an Leitsysteme, Cloud-Plattformen oder Analytics-Tools zu übermitteln. Dank sogenannter Companion Specifications definieren Branchenverbände (wie VDMA, ODVA, etc.) gemeinsame Datenmodelle – etwa für Robotik, Werkzeugmaschinen oder Energiemanagement – sodass diverse Geräte „dieselbe Sprache“ sprechen. Dies erhöht die Interoperabilität erheblich. OPC UA fungiert damit als Weltsprache der vernetzten Produktion, die proprietäre Insellösungen ablöst.

Anforderungen an die Vernetzung

Die moderne Produktion verlangt nach Echtzeit-Kommunikation und hoher Verfügbarkeit. Fertigungszellen mit Robotern, hochdynamische Maschinen oder Motion Control bei Verpackungsanlagen benötigen Zykluszeiten von wenigen Millisekunden und deterministische Netzwerke, bei denen Daten sicher rechtzeitig ankommen. Bisher wurden dafür oft spezielle Echtzeit-Ethernet-Protokolle (wie EtherCAT oder Profinet IRT) in getrennten Netzwerken eingesetzt. Ein aktueller Trend ist jedoch die Konvergenz von Netzwerken: IT und OT sollen nicht mehr strikt getrennt sein, sondern eine durchgängige Infrastruktur bilden. Time-Sensitive Networking (TSN) ist hier der Schlüssel.

TSN erweitert Standard-Ethernet um Zeitscheiben und Priorisierungsmechanismen, sodass zeitkritische Steuerungsdaten auch bei gemischtem Traffic zuverlässig und jitterfrei übertragen werden. Damit können unterschiedliche Datenströme – zum Beispiel Produktionsdaten und Büro-IT – koexistieren, ohne dass wichtige Steuerungssignale verzögert werden. Herstellerübergreifend wird an TSN-Interoperabilität gearbeitet; erste zertifizierte TSN-fähige Geräte kommen auf den Markt. In Zukunft könnten dank TSN und Standard-Ethernet alle Geräte in einem einzigen Netz hängen – vom Sensor bis zur Cloud – anstatt separater Feldbusinseln.

Auch Single Pair Ethernet (SPE) zielt in diese Richtung: SPE überträgt Ethernet-Daten über nur ein Adernpaar und kann parallel die Versorgung über Power over Data Line liefern. Damit wird Ethernet erstmals bis auf Sensor/Aktor-Ebene möglich. „Single Pair Ethernet stellt die notwendige Infrastruktur für das IIoT bereit. Mit SPE kann Ethernet erstmals vom Feldgerät bis in die Cloud auf platz- und kosteneffiziente Weise kommunizieren“, wird auf dem SPE Industrial Partner Network geworben. Die Allianz – gegründet 2019 von Firmen wie Harting, Phoenix Contact, TE & Co – zählt bereits über 50 Mitgliedsunternehmen, die an einheitlichen Steckernormen (IEC 63171-6/7) und Rahmenbedingungen arbeiten. Perspektivisch könnten also einfache Feldgeräte, die heute per IO-Link oder 4-20 mA angebunden sind, direkt per SPE ins Ethernet integriert werden. Die Konvergenz von IT und OT durch TSN und SPE verspricht vereinfachte Architekturen, allerdings müssen dabei noch Herausforderungen wie Altgeräte-Integration und Echtzeitverhalten über mehrere Switches hinweg gelöst werden. Außerdem arbeitet PI (Profibus & Profinet International) derzeit an einer durchgängigen Profinet over SPE-Lösung – vom Stecker bis zur Datenanbindung.

Datenmodelle als Schlüssel zur Interoperabilität

Ein oft unterschätzter Aspekt der industriellen Kommunikation sind Datenmodelle. Es reicht nicht, dass Geräte miteinander verbunden sind – sie müssen auch verstehen, was die ausgetauschten Daten bedeuten. Unterschiedliche Hersteller bezeichnen und strukturieren ähnliche Informationen oft verschieden. Deshalb gewinnen standardisierte Informationsmodelle an Bedeutung. OPC UA bietet hierfür von Grund auf Mechanismen: Geräte können ihre Daten über ein Objektmodell mit einheitlichen Attributen, Einheiten und Hierarchien bereitstellen. Durch gemeinsame Companion Specifications werden zum Beispiel für Robotik, Werkzeugmaschinen oder Antriebe feste Datenschemata definiert. So berichtet eine Werkzeugmaschine verschiedener Fabrikate die Parameter für „Spindeldrehzahl“ oder „Vorschubgeschwindigkeit“ unter gleichen Bezeichnungen und Einheiten. Solche semantischen Standards erleichtern die Integration in Leitsysteme und Analytics erheblich – das manuelle „Mapping“ von Datenpunkten entfällt zu großen Teilen.

Auch PI hat dies erkannt: Ein Großteil der Informationen aus Feldgeräten (zum Beispiel Diagnosemeldungen oder Betriebszustände) wird heute über Profinet & IO-Link bereits vorstrukturiert übertragen. In Kombination mit OPC UA lassen sich diese Informationen bis in cloudbasierte Anwendungen konsistent weiterreichen. Langfristig könnten digitale Zwillinge (Stichwort Asset Administration Shell) als standardisierte Datencontainer dienen, die alle relevanten Gerätedaten inklusive Kontext umfassen. Die Entwicklung solcher Modelle ist in vollem Gange – sowohl in internationalen Gremien als auch in Firmenkonsortien wie umati (Universal Machine Technology Interface) vom VDMA. Die Vision dahinter: Plug & Play in der Industrie – neue Maschinen melden sich im Netzwerk an und sind dank standardisierter Schnittstellen und Datenmodelle sofort verständlich und integrierbar.

Bis es soweit ist, bleibt jedoch noch Arbeit: Die Vielzahl an bestehenden Protokollen und Datenformaten muss harmonisiert und in kommende Standards überführt werden. Dennoch zeigt sich schon jetzt, dass Datenmodelle der Schlüssel sind, um aus bloßer Konnektivität echten Mehrwert zu ziehen.

Kommunikation bleibt der Enabler der Fabrik 4.0

Die industrielle Kommunikation bildet das Nervensystem der digitalen Fabrik. Die aktuellen Trends – vom Siegeszug von IO-Link in der Sensorik über leistungsfähige Industrial-Ethernet-Netzwerke wie Profinet und EtherCAT bis hin zu OPC UA als universeller Datendrehscheibe – zeigen, dass sich die Branche in Richtung durchgängiger, standardisierter Vernetzung bewegt. Technologien wie TSN und Single Pair Ethernet stehen bereit, um die letzten Lücken zu schließen und eine einheitliche Infrastruktur vom Sensor bis in die Cloud zu schaffen.

Ingenieure und Produktionsverantwortliche stehen vor der Aufgabe, aus der Fülle der Standards die passende Kommunikationsstrategie für ihr Unternehmen zu entwickeln – immer mit Blick auf Zukunftssicherheit und Interoperabilität. Die gute Nachricht: Die verschiedenen Lager der Automatisierungswelt rücken näher zusammen. Gemeinsame Spezifikationen und Kooperationen zwischen Organisationen ebnen den Weg zu Plug-and-Produce-Szenarien, in denen Anlagenkomponenten sich quasi selbst verständigen.