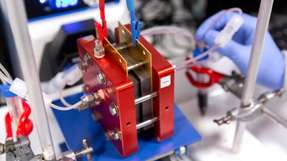

Ein modernes Batteriesystem koppelt mehrere Batteriemodule, in denen eine Vielzahl von Batteriezellen verbaut sind. Je nach Hersteller weisen diese Zellen ein unterschiedliches Format auf. Die Pilotanlage im ZDB am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA in Stuttgart ist auf zylindrische Zellformate ausgelegt.

Im Innern einer Batteriezelle befinden sich die Elektroden. Sie bestehen aus hauchdünnen beschichteten Folien, die zusammen mit einem Separator zu einem Wickel aufgerollt werden. Schon ein kleiner Defekt oder ein Staubkorn, das ins Innere gelangt, kann die Leistungsfähigkeit erheblich schwächen oder gar zu einem Kurzschluss und damit zu einem Brand führen.

Am Fraunhofer IPA entstand daher, unterstützt durch die Förderung des Landes Baden-Württemberg, ein Labor mit besonderen Rein- und Trockenraumbedingungen. Es ist mit einer Anlagentechnik ausgestattet, die eine vollständige Montage von Batteriezellen ermöglicht. Das Besondere daran ist die Digitalisierung und Vernetzung aller Prozessschritte.

Damit steht den Forschern eine europaweit einzigartige Fertigungslinie zur Verfügung, mit der sie sowohl potenzielle Zellhersteller als auch Maschinen- und Anlagenbauer bei der Entwicklung und Automatisierung von Prozessen sowie der Optimierung der Montage hinsichtlich Zuverlässigkeit und Durchsatz unterstützen können. Das Spektrum reicht dabei von der Analyse und Untersuchung kritischer Prozessschritte über die Anwendung digitaler Werkzeuge bis hin zum Prototypenbau.

Sicherer Prozessablauf

Rund ein Dutzend Arbeitsschritte sind nötig, bis eine Zelle einsatzbereit ist und jeder dieser Schritte ist entscheidend für deren Qualität und für die des gesamten Batteriesystems. Am Anfang steht die Beschichtung der positiven und negativen Elektrode, die anschließend zusammen mit einem Separator zu einem Wickel, der sogenannten „Jelly Roll“, aufgerollt werden.

Dann folgt der Zusammenbau, die sogenannte Assemblierung. Dazu muss die Jelly Roll hochpräzise und möglichst ohne Berührung der Becherwand geführt werden. Anschließend wird über eine durch das mittige Loch des Wickels eingeführte Stabelektrode der Wickel mit dem Becherboden verschweißt. Um zu verhindern, dass sich der Wickel verschiebt oder löst, wird an einer definierten Stelle eine in der Form und Tiefe bestimmte Sicke eingearbeitet, eine ringförmige Vertiefung.

Der dann folgende Arbeitsschritt, das Einfüllen des flüssigen Elektrolyts, ist besonders heikel und erfordert eine Umgebung ohne Sauerstoff und mit möglichst geringer Feuchtigkeit. Die notwendigen Geräte stehen deshalb in einer hermetisch abgeschlossenen Box, einer sogenannten „Glovebox“, in der man von außen mit eingearbeiteten Handschuhen hantieren kann.

„Bei dem unter Argon-Atmosphäre ablaufenden Prozess muss eine definierte Menge des flüssigen Elektrolyts hochpräzise und ohne überzulaufen eingefüllt werden, weil das Einfluss auf die Leistungsfähigkeit und Lebensdauer der Zelle hat“, erklärt Matthias Burgard vom Fraunhofer IPA. Das ist umso schwieriger, als die Flüssigkeit nur langsam einsickert, weil die Porenräume eng sind.

Schließlich wird noch ein Deckelelement mit definierter Fügekraft eingelegt, das durch ein Umformen der Becherkante fixiert wird und damit die Zelle verschließt. Durch die angestrebte Zuverlässigkeit der Prozesse sollte sich an der Außenseite kein sicherheitskritisches Elektrolyt befinden, trotzdem wird die montierte Zelle vor der Fertigstellung noch gereinigt. Abschließend erfolgt noch die Umhüllung mit einem Schutzschlauch und das Beschriften.

Wissen aus Produktionsdaten

Um den Ausschuss zu minimieren und die Qualität zu erhöhen, haben Forscher um Florian Maier und Ozan Yesilyurt vom Fraunhofer IPA den gesamten Produktionsprozess digitalisiert und vernetzt. Die Produktion wird gewissermaßen gläsern. Dafür sammeln zahlreiche Sensoren an allen Geräten Daten, die in Echtzeit in der Cloud zusammenlaufen. Am Fraunhofer IPA entwickelte Traceability-Technologien ermöglichen es, dass die gesammelten Daten den produzierten Batteriezellen zugeordnet werden können.

Jede einzelne Batteriezelle, die hergestellt wird, steht als Digitaler Zwilling für Datenanalysen und das Trainieren einer Künstlichen Intelligenz bereit. So lässt sich zurückverfolgen, unter welchen Bedingungen sie gefertigt wurde und wie sie in Relation zur erreichten Produktqualität steht. Forscherinnen wie Soumya Singh orchestrieren diese Daten und nutzen sie zur Entwicklung von Services mit Überwachungs-, Analyse- und Vorhersage-Fähigkeiten. Damit wird es möglich, den Produktionsablauf immer weiter zu optimieren und Fehlerquellen schneller als bisher zu beseitigen.

Darüber hinaus helfen die in der Produktion erhobenen Daten auch dabei bessere Vorhersagemodelle für das Alterungsverhalten der Batteriezellen bei der Nutzung zu erarbeiten, weitere Einsatzmöglichkeiten für gebrauchte Batteriezellen zu bewerten und die Effizienz von Recyclingverfahren zu verbessern.