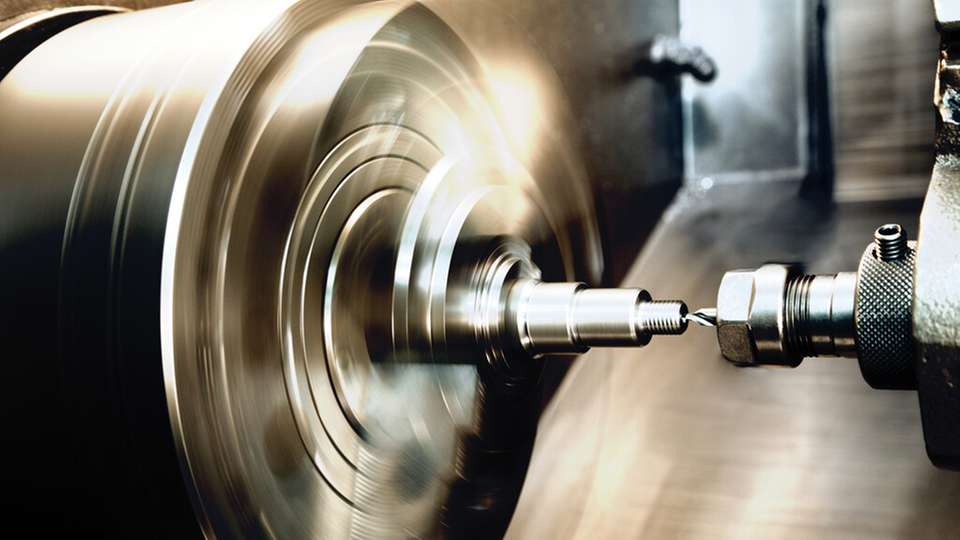

Der „Rundlauf“ steht für die einwandfreie Funktion der rotierenden Teile, für minimales Spiel und optimale Kraftwirkung. Er ist mit einem bestimmten Schwingungsmuster verbunden, der unvermeidliche allmähliche Verschleiß bewirkt jedoch eine Veränderung des Schwingungsverhaltens. Daneben haben auch Verschmutzung, Materialermüdung und die Schwingung selbst Auswirkungen und können ebenfalls zu schleichenden Veränderungen oder der Entstehung einer Unwucht führen. Ohne Gegenmaßnahmen kommt es früher oder später zur Lockerung von Getriebeverbindungen, zum Bruch von Halterungen oder ausgeschlagenen Kugellagern. Schäden können aber auch schon bei der Aufstellung einer Maschine auftreten, etwa durch ungenaue Platzierung oder die unbemerkte Fehlausrichtung einer Kupplung.

Isaac Newtons Definition F = ma

Nach Isaac Newtons Definition ist Kraft ein Produkt von Masse und Beschleunigung. Große Maschinenteile in schneller Rotation entfalten entsprechend große Kräfte. Eine Unwucht oder ein beschädigtes Lager kann da nicht nur teure Folgeschäden nach sich ziehen, sondern auch zu einer realen Gefahr werden, für benachbarte Anlagen und Einrichtungen ebenso wie für die Menschen, die dort arbeiten. Es gelten also in vielen Fällen die Normen und Anforderungen der Funktionalen Sicherheit: Je nach Größe und Umständen müssen die Maschinen definierte Sicherheitsstufen nach SIL oder PL erreichen.

Die normierte Schwingungsmessung gehört zu den regulatorischen Voraussetzungen dafür, in der durch Herausfiltern kurzzeitiger Ausschläge gemittelte Schwingungswerte erfasst werden. Aber auch ohne Sicherheitsvorschriften ist jeder Anlagenbetreiber bestrebt, Maschinenschäden so gut wie möglich vorzubeugen. Nach wie vor ist die regelmäßige Wartung meist nach geleisteten Betriebsstunden ausgerichtet, natürlich mit eingeplantem zeitlichem Puffer, um niemals zu spät dran zu sein.

Die Echtzeitüberwachung der Maschine per Schwingungsmessung eröffnet hier die Möglichkeit der Optimierung. Die präzise Messung und detaillierte Differenzierung von Schwingungsmustern gibt genaue Auskunft über den tatsächlichen Zustand einer Maschine und ihrer kritischen Komponenten. Die Wartung kann statt einem fixen Zeitplan dem wirklichen Bedarf folgen.

Zertifizierte Geräte für normierte Messung

Die Schwingungssensoren von Pepperl+Fuchs können sowohl die Geschwindigkeit als auch die Beschleunigung der Schwingungsbewegung messen und erledigen gleich die Mittelwertbildung für die normierte Schwingungsmessung. Dabei wird der quadrierte Mittelwert (Root Mean Square, RMS) der Beschleunigung gebildet, in dem die Beschleunigungswerte aus einer definierten Zeitspanne von bis zu 12 Sekunden kumuliert sind. Mit der Berechnung des RMS werden Spitzenwerte mathematisch entfernt. Irrelevante kurzzeitige Einwirkungen auf das Schwingungsverhalten werden auf diese Weise herausgefiltert und unnötiger Alarm vermieden.

Das ist unter anderem deshalb wichtig, weil die Sensoren auch die Schwingung eines vorbeifahrenden Fahrzeugs oder durch den Boden übertragene Erschütterungen erfassen, die mit der Maschinenfunktion nichts zu tun haben. Die Steuerung erhält nur den bereits gemittelten Effektivwert, der sich ausschließlich auf den Rundlauf bezieht. Allmähliche Veränderung in der Maschine und an bestimmten Komponenten lassen sich mit einer Trendbetrachtung minutiös abbilden. Bestimmte Schwingungsmuster kann man einzelnen Maschinenteilen zuordnen, was eine sehr detaillierte Diagnose erlaubt.

Bei der Parametrierung werden die Alarmgrenzwerte sowohl für eine Sicherheitsschaltung als auch für die bedarfsgerechte vorausschauende Wartung definiert. Damit kann man die Zahl der Einsätze und zugleich das Risiko von ungeplantem Stillstand reduzieren, während die Anlagenverfügbarkeit steigt. Die VIM-Serien umfassen auch Geräte mit Zertifikaten für eine sichere Kontrollfunktion. Erreicht die Maschine ein kritisches Schwingverhalten, wird dies zuverlässig erkannt und mit dem entsprechenden Warnsignal an die Maschinensteuerung gemeldet. Da diese Sensoren als Teil der Regelkette bereits als sicher eingestuft und zugelassen sind, verringert sich der Aufwand für die Zertifizierung der Maschine oder Anlage.

Abgestuftes Portfolio

Die VIM-Schwingungssensoren verfügen über einen breiten Frequenzbereich von 1 bis 1000 Hz. Die Inbetriebnahme ist sehr einfach und erfordert keinen Programmieraufwand. Die Parametrierung kann direkt am Gerät ausgeführt werden. Die Geräte werden in drei Serien für unterschiedliche Einsatzfelder angeboten. Als unterscheidende Merkmale sind hier Ex-Schutz, besonders robuste Gehäusematerialien, ein großer Temperaturbereich, Schutzarten bis IP67, global gültige Zulassungen sowie die Option webbasierte Fernwartung per IO-Link, hervorzuheben. Merkmale der VIM-Serien:

VIM3 umfasst besonders kompakte Geräte für Anwendungen bis SIL 1/PL c.

VIM6 ist die Serie für explosionsgefährdete Bereiche bis Zone 1/21, die zudem einen besonders großen Temperaturbereich bietet (-40 bis +125 Grad Celsius).

VIM8 wurde als Heavy-Duty-Serie für den Offshore-Einsatz entwickelt und ist damit für besonders raue Umgebungen geeignet. Die Geräte verfügen über ein robustes Gehäuses aus Duplexstahl und sind für die Ex-Zone 1/21 sowie für SIL 2/PL d zertifiziert.

Geräte der Serie VIM3 sind mit einer IO-Link-Schnittstelle ausgestattet. Sie erlaubt die gleichzeitige Erfassung mehrerer Messwerte für eine differenzierte Zustandsüberwachung: gemittelte Schwingbeschleunigung (g rms), Spitzenwerte (g peak), den Lagerzustandskennwert zur direkten Beurteilung von Kugellagern, Temperatur. Per IO-Link stehen zudem zusätzliche Einstellungsmöglichkeiten zur Verfügung, wie zum Beispiel ein einstellbares Schaltsignal, das parallel zur IO-Link-Kommunikation eingerichtet werden kann. Damit lässt sich etwa ein bestimmter Wartungseinsatz automatisch auslösen.

Zum Feintuning der Lagebeurteilung kann man genau definieren, wie lange ein kritischer Schwingungswert überschritten werden darf, bevor der vorgesehene Folgeschritt ausgelöst wird. Dafür stehen ein zusätzlich implementierter Zähler oder eine Betriebszeitmessung bereit, die ohne die Rechenkapazität einer Steuerung auskommt. Mit dem IO-Link-Gerät kann man die zustandsabhängige Wartung der Maschine an präzise definierten Parametern ausrichten und beträchtliche Einsparungen erzielen. Die jeweils passende Trigger-Einstellung lässt sich direkt im Sensor vornehmen.