Thermoplastische Werkstoffe, kurz- ebenso wie langfaserverstärkt, haben einen sehr großen Anteil am modernen Leichtbau. Denn es hat sich gezeigt, dass mit ihrer Hilfe zahllose, ehemals metallische Bauteile im Großserienmaßstab durch ebenso leistungsfähige Kunststoffbauteile ersetzt werden konnten. Diesen Werkstoffen sind aber grundsätzliche Grenzen aufgrund der möglichen Faserlängen und -orientierungen gesetzt.

Demgegenüber zeigen endlosfaserverstärkte Kunststoffe höhere mechanische Kennwerte und ein besseres Energieabsorptionsvermögen. Sie werden schon seit Jahren zum Beispiel in Sport sowie in Luft- und Raumfahrt eingesetzt. Aufgrund der hohen Stückzahlen und des großen Preisdrucks muss aber insbesondere im Automobilbau der Einsatz dieser Materialklasse mit einer wirtschaftlichen Verarbeitung in spritzgießähnlich kurzen Zykluszeiten einhergehen.

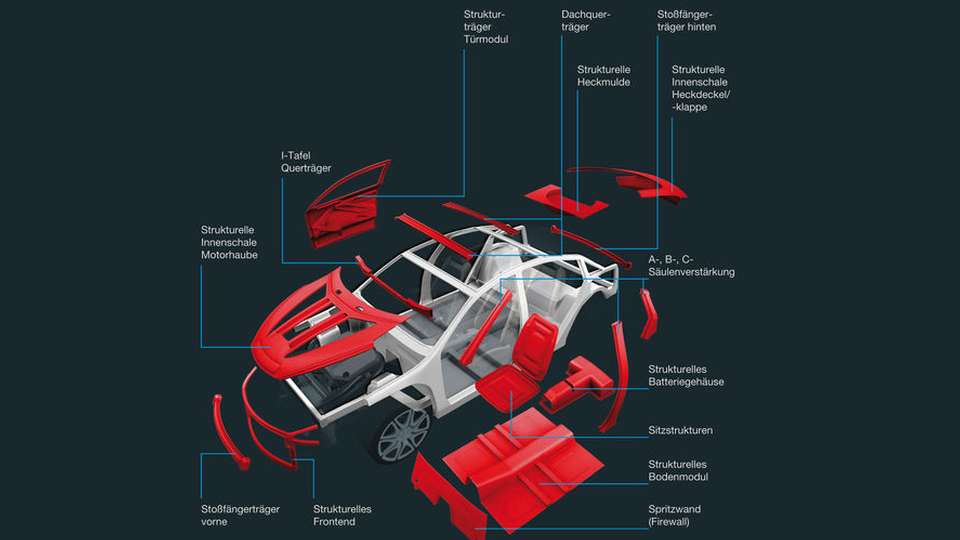

Der nächste große Schritt bei der Metallsubstitution im Fahrzeugbau wird daher nur mit einem Technologiesprung zur wirtschaftlichen Fertigung thermoplastischer Verbundwerkstoffe (Composites) unter Kombination endlosfaserverstärkter Bereiche mit spritzgegossenen Strukturen gelingen. Zielanwendungen sind all die Karosserie- und Chassis-Bauteile, die hohen Belastungen ausgesetzt sind und noch heute aus Metall bestehen (siehe Abbildung S. 50).

Entwicklungsplattform

Großserientaugliche Verarbeitungsprozesse für endlosfaserverstärkte Thermoplaste sind aber vielfach noch nicht ausgereift und stellen für viele Kunststoffverarbeiter eine besondere Herausforderung dar. Aus diesem Grund erweitert BASF ihre Aktivitäten bei den technischen Kunststoffen um einen neuartigen Ansatz: Unter dem Handelsnamen Ultracom hat das Unternehmen ein Paket aus drei Komponenten entwickelt: Endlosfaserverstärkte Halbzeuge, angepasste Spritzgießmassen und ein Servicepaket zum Engineering, das auch Simulations-, Prüf- und Verarbeitungswissen umfasst.

Die zentrale Neuheit sind dabei Laminate aus Fasergeweben und unidirektionale Tapes, die mit Ultramid imprägniert sind, einem Polyamid-Werkstoff der BASF. Der zweite Teil des Pakets umfasst die individuell auf diese Laminate abgestimmten Umspritz-Materialien in Form von kurzglasfasergefüllten Compounds. Dadurch werden die Endlosfasern nur an genau den Stellen eingesetzt, an denen eine hohe mechanische Verstärkung benötigt wird. Die weitere Bauteilfunktionalisierung – etwa durch Rippen und Anschlusselemente – erfolgt über die Spritzgießmasse. Um Werkstoffeigenschaften optional zu nutzen, werden mit der dritten Komponente von Ultracom das Auslegen der Bauteile sowie das Verarbeiten des Werkstoffs und das Herstellen der Bauteile am Computer unterstützt.

Kernstück des Servicepakets ist eine serienfertigungsnahe, vollautomatische Fertigungszelle, mit der multifunktionale Composite-Testkörper in einem Schritt hergestellt werden. Das sogenannte Drapieren, das heißt die Laminatumformung, und das Anspritzen von Funktionselementen sind dabei direkt in einem Prozessschritt und einem Spritzgießwerkzeug kombiniert. Wird der Prozess stark parallelisiert gefahren, können Zykluszeiten unter einer Minute erreicht werden, die einem Standard-Spritzgießprozess entsprechen und so eine wesentliche Voraussetzung für die Nutzung des Verfahrens in der Großserie sind. Die Fertigungszelle ermöglicht, die unternehmenseigene Expertise weiter auszubauen sowie Kunden bei der Bauteilentwicklung zu unterstützen.

Charakteristika nachstellen

An dem ersten in der Fertigungszelle produzierten Bauteil mit rund 20 einzelnen Funktionselementen lassen sich die charakteristischen Merkmale und Probleme der realen Composite-Verarbeitung nachstellen. Die Besonderheiten des Bauteils umfassen unter anderem umspritzte Ränder mit langen Fließwegen zum Füllen des Randes sowie durch Stanzen oder Aufweiten angeformte Bohrungen als Montageelemente.

Weitere Elemente sind ein Rippenfeld für spezielle Crashuntersuchungen, die insbesondere im Automobilbau von Bedeutung sind; unterschiedlich gestaltete Rippen/Wanddicken-Übergänge von Laminat und Umspritzmaterial; „Vernäh-Elemente“, das heißt Stellen, an denen das Laminat durchspritzt wurde, sowie ein verrippter U-Profil-Träger.

Unidirektionale Tapes

Neben Handhabung, Drapierung und Umspritzung von imprägnierten Geweben ist vielfach gerade der Einsatz von unidirektional verstärkten Tapes von großem Interesse. Denn die beiden endlosfaserverstärkten Halbzeuge erfüllen in Bauteilen unterschiedliche Funktionen: Während sich thermoplastische Laminate besser für großflächige, quasiisotrop belastete Hybridbauteile eignen, sind Tape-Gelege für lokale, belastungsoptimierte Verstärkungen von spritzgegossenen, kurzglasfaserverstärkten Automobilbauteilen prädestiniert.

Batterieträger im Visier

Auf der weltgrößten Kunststoffmesse K 2013 in Düsseldorf präsentierte das Unternehmen einen ersten Demonstrator, der den Tape-Ansatz zeigt. Das Bauteil ist angelehnt an einen strukturellen Batterieträger für Fahrzeuge mit elektrischem oder Hybridantrieb. Es kombiniert Tape-verstärkte Bereiche mit einer spritzgegossenen Rippenstruktur. Der Demonstrator ist das Ergebnis einer automatisierten Prozesskette. Dabei wurden zwei Varianten des Demonstratorbauteils umgesetzt, um die Designfreiheit beim Verwenden von Tapes zu demonstrieren. Eine Variante setzt die Tapes lokal begrenzt anhand einer Kreuzform ein und spiegelt so den gezielten Einsatz eines Tape-Einlegers zum Verstärken spezifischer Lastpfade wider.

Die zweite Variante zeigt eine großflächigere Verstärkungsstruktur, siehe Abbildung oben in der Mitte. Die Faserorientierung der Einzellagen ist dabei in beiden Ausführungen gezielt auf unterschiedliche Lastfälle eingestellt. Kombiniert wurden beide aus dem neuen BASF-Halbzeug Ultratape gefertigten Tape-Architekturen mit zwei dazu passenden Überspritzmassen aus dem Polyamidsortiment der BASF.

Im Gegensatz zu Verbundbauteilen aus Gewebe-Laminaten erfordert das thermoplastische Tape mehr konstruktiven Aufwand. Es gestattet dafür aber eine individuellere, weil nur lokale und lastpfadangepasste Verstärkung. Darüber hinaus ist der mehrteilige Tape-Prozess zwar komplexer, dafür aber verschnittärmer und leistungsfähiger als eine Variante auf Basis von Gewebe-Laminat.

Durch den Einsatz von Ultratape lassen sich so die hohen Anforderungen an die mechanische Stabilität von Strukturbauteilen bei gleichzeitig möglichst geringem Gewicht erfüllen. Das Bauteil basiert auf einem seriennahen Fertigungsverfahren des Automobilzulieferers Rehau und der Forschungseinrichtung Neue Materialien Bayreuth.

Auch Bauteile mit Hart-Weichkombinationen sind mit dem Ultracom-Konzept möglich, wie die Fertigung eines mehrteiligen Hartschalen-Etuis auf der K 2013 beispielhaft zeigte. Dabei werden im zentralen Schritt Ultralaminate mit der Hartkomponente Ultramid (PA) und der Weichkomponente Elastollan (TPU) umspritzt. Je zwei so gefertigte Halbschalen lassen sich zu einem verschließbaren Etui zusammenstecken, siehe Abbildung oben rechts.

Komplexe Verbundbauteile

Für die Fertigung komplexer Verbundbauteile müssen automatisierte Verfahren entwickelt werden. Nur dann ist ein breiter Markteintritt möglich. Und nur dann lassen sich Gewicht, Kosten und Leistungsfähigkeit von Faserverbundbauteilen auf Basis von Thermoplasten gleichzeitig optimieren. Zu den zentralen Einflussgrößen gehören Werkstoffvielfalt, Vorhersagetechnik, Bauteilprüfung und nicht zuletzt umfassendes Verarbeitungs-Knowhow. Die Verknüpfung all dieser Optionen unter einem Dach gestattet es der BASF, den Kunden über die gesamte Prozesskette von der Materialcharakterisierung bis hin zur Serieneinführung von leichten Composite-Bauteilen zu unterstützen.