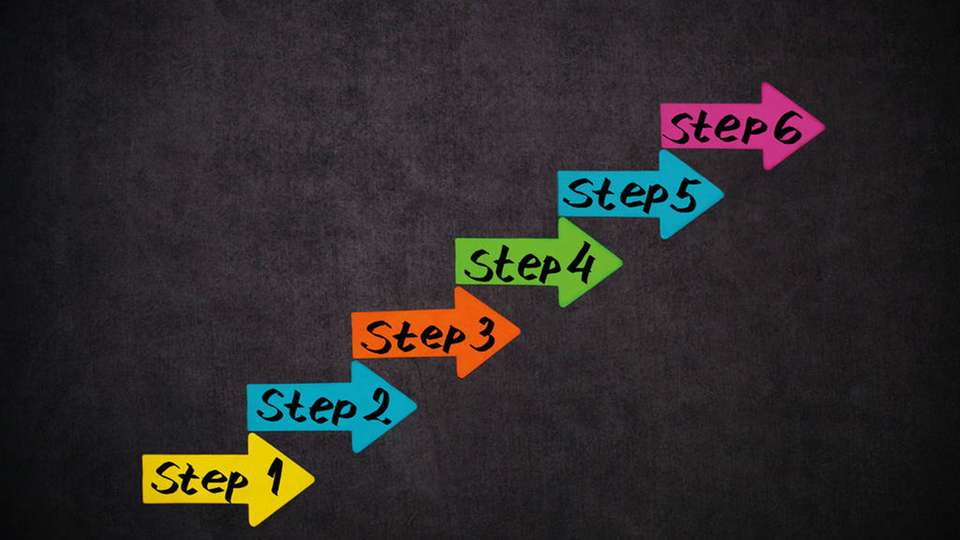

Stehen Maschinen ohne Kommunikationsanbindung still, ist das Kind schon in den Brunnen gefallen. Ein Bediener erkennt das Problem und informiert dann erst Kollegen oder den Hersteller. Wertvolle Minuten, Stunden oder gar Tage vergehen, bis das Problem gelöst werden kann. Ein kosten- und zeitaufwendiger Einsatz eines Technikers vor Ort kann manchmal zwar dennoch nicht verhindert werden. Doch Informationen zu wichtigen Parametern oder Logfiles würden bei der Problemanalyse bereits vorab helfen, um etwa benötigte Werkzeuge und Ersatzteile vorab zu erkennen und damit direkt dabei zu haben. Vernetzte Maschinen hingegen liefern selbständig Informationen zu wichtigen Parametern, Fehlercodes sowie Status-Berichte und sind über das Internet erreichbar. Der Einsatz von Kommunikationstechnik schafft somit einen gewaltigen Mehrwert. Anwendungen wie Fernwartung, Condition Monitoring oder Predictive Maintenance lassen sich dann Schritt für Schritt realisieren.

Ausgangslage 1 – keine SPS: Viele Maschinen, besonders ältere Bestandsanlagen, sind weder kommunikativ angebunden, noch werden sie von einer SPS gesteuert oder geregelt. Damit solche Maschinen in moderne Netzwerke integriert werden und ein Minimum an relevanten Betriebsparametern übermitteln können, reicht oft schon eine Aufrüstung mit Aktoren und Sensoren, die direkt oder über Analog/Digital-Konverter an einen Router angeschlossen werden. Die erfassten Werte können dann übertragen werden.

Ausgangslage 2 – SPS vorhanden: Wird eine Maschine bereits von einer SPS gesteuert, besteht oftmals schon ein Fernwartungszugang, den Modems über analoge Netze (ISDN, PSTN, CSD-Dienste) aufbauen. In diesem Fall empfiehlt es sich, die Modems durch Router mit IP-Verbindung zu ersetzen. Dies lässt sich mit professionellen Geräten mit minimalem Anpassungsaufwand realisieren.

Schritt 1: Kommunikation für Fernwartung

Der erste Schritt für digitale Kommunikation ist, die Maschinen über das Internet erreichbar zu machen. Dafür eignet sich ein professioneller Industrierouter, der an die Maschine (deren Steuerung oder andere Komponenten) angebunden wird und eine Internetverbindung über LAN, DSL oder Mobilfunk aufbaut. Um weiterhin sichere Verbindungen zu gewährleisten, wird ein verschlüsselter Fernzugriff über VPN aufgebaut. Bei Insys icom sind die Router mit dem hauseigenen, hochsicheren und bedienerfreundlichen VPN-Dienst icom Connectivity Suite – VPN vorkonfiguriert und so schnell einsatzfähig. Mit dieser Infrastruktur ist neben der transparenten Übertragung von Daten ein sicherer Fernzugriff auf Router und dahinter liegende Peripherie möglich, das heißt bei Bedarf lässt sich über den Router die Inbetriebnahme oder das Aufspielen von Firmware-Updates aus der Ferne durchführen.

Schritt 2: Fernwirken und verteilter Zugriff

Über die selbe Internetverbindung können Hersteller und Anlagenbetreiber nach und nach weitere Anwendungen wie das Fernsteuern oder einen autonomen Betrieb umsetzen. Neben Kosten-, Zeit- und Personalaspekten steht hierbei vor allem die Generierung neuer Geschäftsmodelle im Mittelpunkt: Hersteller können ihren Maschinenumsatz mit innovativen Servicedienstleistungen über den gesamten Produktlebenszyklus hin ergänzen und damit einen Mehrwert für den Kunden schaffen. Soll nicht nur der Maschinenbauer, sondern auch ein Anlagenbetreiber, Service-Techniker oder Kunde Zugriff auf die Maschine erhalten und aus der Ferne agieren können, lässt sich über den VPN-Dienst ein verteilter Fernzugriff für mehrere Benutzer parallel freischalten. Mittels Gruppenbildung und Verbindungskontrolle kann jeder Nutzer gleichzeitig auf jedes angelegte und für ihn freigegebene Netzwerkgerät zugreifen.

Schritt 3: Zustandsüberwachung

Möchte der Nutzer nicht nur selbst aktiv werden, ist im nächsten Schritt auch der umgekehrte Kommunikationsweg möglich: eine Zustandsüberwachung der Maschine (Condition Monitoring). Über eine vorkonfigurierte App im Router werden vom Kunden definierbare Werte der protokollunabhängig angebundenen Steuerungen, Sensoren und Geräte permanent gesammelt. Bei Über- und Unterschreiten bestimmter Werte erhalten die zuständigen Personen etwa sofort Alarmmeldungen per SMS oder E-Mail. Da man genaue Werte erhält und schneller informiert wird, steigt nicht nur die Güte der Information, sondern auch die Reaktionszeit zur Fehlerbehebung. So kann eine frühzeitige Info Produktionsstillstände oder Schäden anderer Art verhindern. Möchte man dieses Feature weiter ausbauen, lassen sich ereignisgesteuerte Aktionen definieren, die automatisiert ausgelöst werden: Sinkt zum Beispiel ein Wasserstand, der über einen Niveaumesser überwacht wird, unter einen definierten Pegel, wird automatisch eine Pumpe eingeschaltet, um den Missstand zu korrigieren. Meldet der Niveaumesser wieder Normalstand, findet der Prozess umgekehrt statt und die Pumpe wird gestoppt. Diese flexible Verknüpfung von Elementen und Überwachungen erhöht die Vielfalt an möglichen Einsatzszenarien.

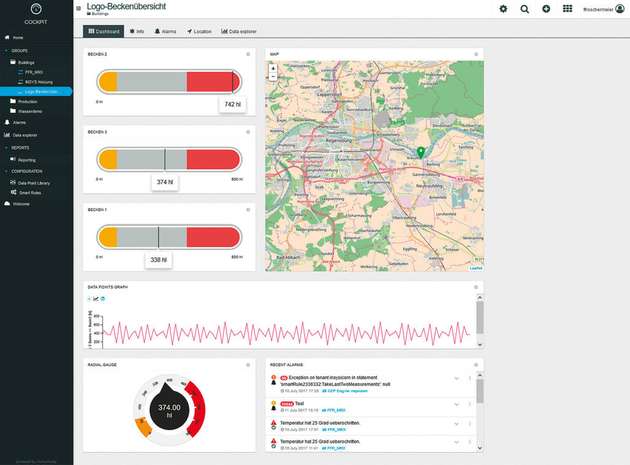

Schritt 4: Cloud Computing

Fallen bei der Zustandsüberwachung Daten verschiedener Maschinen an, bietet es sich im nächsten Schritt an, diese in eine Cloud zu schicken. Router von Insys icom unterstützen diverse professionelle Cloud-Dienste und übergeben die Daten beispielsweise per MQTT. In der Cloud lassen sich die Daten übersichtlich auf einem Dashboard visualisieren und aufbereiten. Damit ist ein Reporting oder der Vergleich mehrerer Anlagen (Benchmarking) möglich, sodass die Performance jeder Anlage ersichtlich wird und in Entscheidungen miteinfließen kann. Vertieft man die Nutzung von Cloud Computing, lassen sich Anwendungen auch direkt aus der Cloud heraus steuern.

Schritt 5: Edge Computing

Eine weitere Herausforderung bei der Zustandsüberwachung stellt die große Menge gewonnener Daten dar. Denn schlussendlich muss diese auf die relevanten Informationen verdichtet werden, um wirklich einen Mehrwert für den Anlagenbetreiber zu bieten. Auch aus Kosten- oder Verbindungsgründen bietet es sich an, einen Schritt weiter zu gehen und die lokale Intelligenz, etwa eine integrierte Linux-Umgebung des Routers, zu nutzen. Darüber kann der Router Funktionen eines Industrie-PCs, Datenloggers oder einer SPS übernehmen und die wichtigsten Daten bereits vor Ort erfassen, vorverarbeiten und auswerten. In die Cloud werden dann nur noch langfristig relevante Daten geschickt, was besonders bei datenintensiven Anwendungen oder prozesstechnisch kurzfristigen Reaktionszeiten empfehlenswert ist. Die Vorgehensweise ermöglicht nicht nur Datensparsamkeit, sondern auch eine Erleichterung der Datenauswertung.

Schritt 6: Big Data Analytics

Die Kombination aus Edge und Cloud Computing lässt sich noch weiter treiben: Hat man in einem begrenzten Zeitraum sehr viele Daten in der Cloud gesammelt, lassen sich daraus per Big-Data-Analyse Muster erkennen. Die Muster werden dann auf der integrierten Linux-Umgebung im Router hinterlegt. Dieses Know-how der Linux-Umgebung führt bei der lokalen Datengewinnung und -verarbeitung dazu, dass sich anbahnende Störungen und Ausfälle der Maschinen früh erkennen lassen. Maschinenbauer können ihren Kunden damit eine vorausschauende Wartung anbieten, ohne ständig Zugriff auf die Anlage haben zu müssen.

Die Digitalisierung schreitet zügig weiter voran. Um konkurrenzfähig zu bleiben, müssen Unternehmen sich auf die digitale Reise machen, aber gleichzeitig ist es wichtig, den Prozess nicht zu überstürzen. Indem sie Schritt für Schritt die Vernetzung ihrer Maschinen vorantreiben, können sie gewinnbringende Geschäftsmodelle langsam aufbauen und bei Bedarf erweitern. „Eine zielgerichtete Investition in die Datenkommunikation zahlt sich später in funktionierenden, klaren Prozessen aus. Wir unterstützen Unternehmen auf ihrem Digitalisierungsweg mit professioneller Datenkommunikation, die mehr kann als nur Daten übertragen“, versichert Markus Meyer, Leiter Vertrieb und Marketing bei Insys icom.

.jpg)