Nachhaltige Lösungen für eine klimaneutrale Industrie werden dringend gesucht. Einen wichtigen Baustein dafür soll ein internationales Forschungsprojekt liefern, dem auch Forschende der Hochschule Osnabrück angehören. Vier Jahre lang befassen sich 15 Partner aus sechs EU-Ländern mit der Entwicklung neuartiger Materialsysteme für „grüne“ Kraftwerke. Dabei setzt das Forschungsteam auf die Zukunftstechnologie „additive Fertigung“.

Gemeint sind damit Herstellungsprozesse, bei denen Bauteile auf der Grundlage von 3D-Modellen schichtweise hergestellt werden. Koordiniert wird das Konsortium vom Institut für Eisenhüttenkunde der RWTH Aachen unter Leitung von Prof. Dr. Ulrich Krupp. Der Gesamtprojektumfang beläuft sich auf beinahe sechs Millionen Euro. 235.000 Euro davon entfallen auf das Teilprojekt der Hochschule Osnabrück.

Additiv gefertigte Hochleistungsmaterialien im Fokus

Die europäische Industrie steht im globalen Wettbewerb vor einem großen Wandel hin zu Energie- und Ressourceneffizienz. Laut Prognosen soll die Weltbevölkerung bis 2050 um fast zwei Milliarden Menschen wachsen. Entsprechend wird der jährliche Gesamtenergieverbrauch deutlich ansteigen. Zugleich müssen Wärme- und Abgasemissionen reduziert werden, um die globale Erwärmung zu begrenzen.

Um bis 2050 eine CO2-Neutralität zu erreichen, wie im Pariser Abkommen festgelegt, besteht ein unverzichtbarer Bedarf an großflächigen und sauberen Kraftwerken. Dabei sind viele Technologien zur Stromerzeugung auf den sicheren und effizienten Einsatz von Hochtemperaturmaterialien und -geräten angewiesen. Deshalb ist die Weiterentwicklung und Verbesserung innovativer Hochleistungswerkstoffe ein wichtiger Lösungsansatz auf dem Weg zu klimaneutraler Energieerzeugung.

Technologiecampus 3D-Materialdesign der Hochschule Osnabrück

Die Hochschule Osnabrück übernimmt im Gesamtprojekt die additive Fertigung von Prüfkörpern und Bauteilkomponenten. Gearbeitet wird daran am Technologiecampus 3D-Materialdesign auf dem Werksgelände der KME Germany GmbH in Osnabrück. „An diesem Außenstandort der Hochschule entwickeln wir seit 2018 komplexe neue Fertigungstechnologien für den 3D-Druck mit Kupfer“, erzählt die Leiterin der Arbeitsgruppe „Additive Fertigung“ Dr. Katrin Jahns. In der Gruppe laufen zurzeit zwei Promotionen und eine Reihe studentischer Arbeiten, die unterschiedliche Aspekte dieser Zukunftstechnologie im Blick haben.

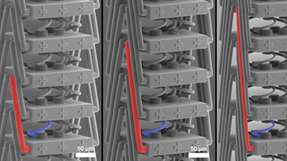

Heute stehen den Forscherinnen und Forschern eine innovative Gasverdüsungsanlage zur Metallpulvererzeugung und ein pulverbettbasierter 3D-Drucker zur Verfügung. „Dabei wird Metallpulver mit einem Laser aufgeschmolzen und Schicht für Schicht zu einer 3D-Struktur zusammengefügt“, so Jahns weiter.

Der Vorteil: „Das Verfahren ermöglicht die werkzeugfreie Umsetzung nahezu jeder dreidimensionalen Geometrie“, erklärt der Projektmitarbeiter Jan-Philipp Roth. Von der Prototypenentwicklung über die Ersatzteilfertigung "on-Demand" bis hin zu Komponenten für die Luft- und Raumfahrtindustrie gibt es eine breite Palette von Anwendungen