Wann wird es Zeit für den nächsten Ölwechsel? Bisher ließ sich das nur durch regelmäßige Laboruntersuchungen feststellen. Bei erdgasbetriebenen Blockheizkraftwerken wird das Öl etwa alle 1500 Betriebsstunden gewechselt, - ob es nötig ist oder nicht. Das ist schädlich für die Umwelt und erhöht zugleich die Betriebskosten der Anlagen.

Ölqualität im BKHW smart überwachen

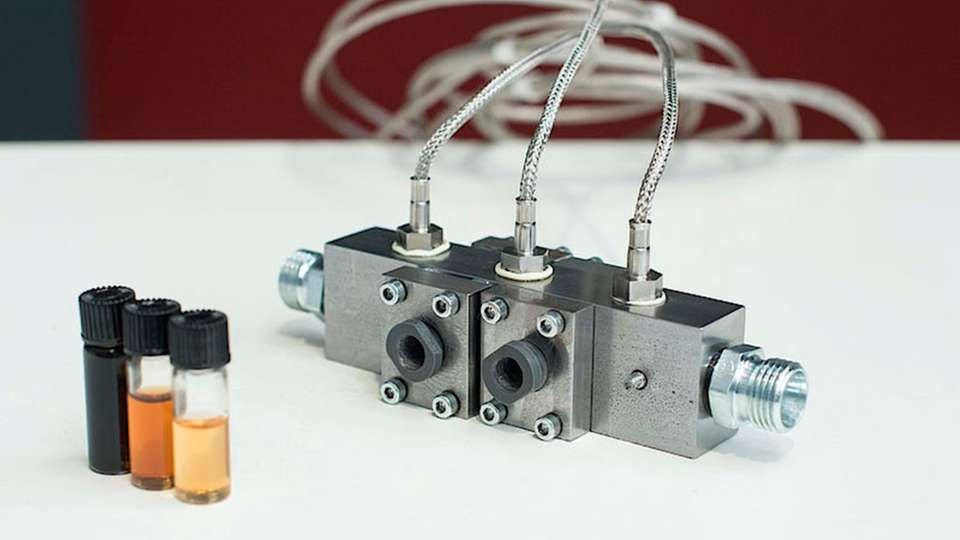

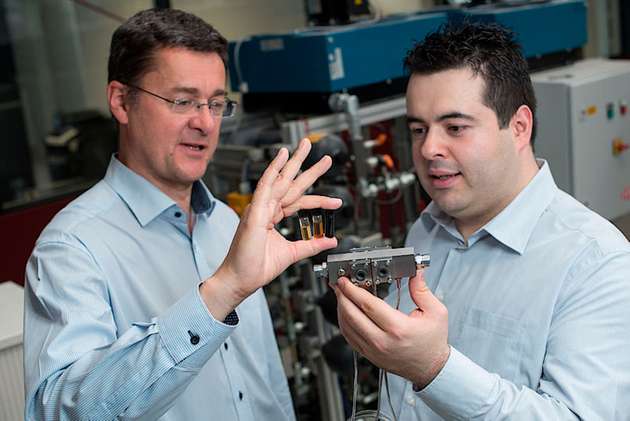

Genau dies soll sich durch ein neues Verfahren ändern, das Ingenieure an der Universität Saarland entwickelt haben. Sie bauen eine kleine Messzelle im Motor ein, die das Öl während des laufenden Betriebs durchläuft. Das Verfahren überwacht die Qualität des Öls fortwährend und prognostiziert, wann der Ölwechsel wahrscheinlich fällig ist. So kann die Wartung längerfristig geplant werden. Teure Motorschäden durch eine plötzliche Verschlechterung werden aber dennoch sicher vermieden.

Die Messzelle misst ständig den chemischen Zustand des Öls: Sie durchleuchtet das Öl mit einer Infrarot-Quelle und fängt die Strahlen auf, die es durchdringen. Wenn sich das Öl chemisch verändert, ändert sich auch das empfangene Lichtspektrum. Daraus lassen sich Rückschlüsse auf seinen chemischen Zustand ziehen, der Oxidationsgrad messen und auch erkennen, ob Wasser in das System eingedrungen ist.

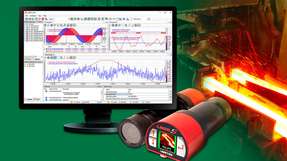

Die Daten aus der Messzelle können die Ingenieure in das Steuerungs- oder Fernüberwachungssystem einer Anlage einbinden, so dass sie diese unabhängig vom Standort der Anlage auswerten können.

Das Saarbrücker Sensorsystem kann serienmäßig in Blockheizkraftwerken eingebaut werden. Auch in sonstigen Industrie- und Windkraftanlagen oder Maschinen - und sogar mobil - kann es zum Einsatz kommen. Es eignet sich außerdem zur Überwachung anderer Flüssigkeiten.

Die Universität Saarland auf der Hannover Messe vom 24. bis 28. April 2017 in Hannover: Halle 2, Stand B46

.jpg)