Eine der größten Herausforderungen beim Automatisieren von Prozessen mit Robotern sind Toleranzen. Häufig weisen Bauteile hohe Toleranzen auf. Aber auch Carrier, mit denen die zu bearbeitenden Produkte in die Zelle gefahren werden, können stark toleranzbehaftet sein.

Gerade bei Automatisierungsaufgaben mit definierten Arbeitspunkten wie zum Beispiel dem Stecken von bedrahteten Bauteilen wie großen Kondensatoren, Spulen, Steckern oder Schaltern führt das zu einem deutlich höheren Zeitaufwand bei der Suche nach der korrekten Steckposition. Zudem wird die Suche fehleranfälliger: Es kann zu Verklemmungen oder Kratzen auf der Oberfläche kommen.

Wie lässt sich ein Roboterprogramm erzeugen, das die hohen Toleranzen des Carriers berücksichtigt, ohne dabei die Zykluszeit zu erhöhen – beziehungsweise diese im besten Fall sogar noch verringert?

Veraltete Träger mit hohen Toleranzen

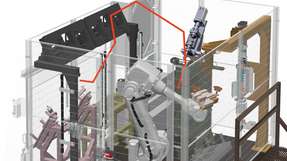

Im konkreten Anwendungsfall sollte ein Roboter empfindliche Bauteile an vordefinierten fixen Positionen greifen und auf ein Produkt stecken. Die hierfür vorgesehenen Träger stammen aus in unterschiedlichen Werken und Jahren produzierten Chargen. Die Konsequenz sind hohe Toleranzen von mehr als ±1 bis ±2 mm. Aufgrund des bereits getätigten hohen finanziellen Invests für die Träger fiel trotzdem die Entscheidung, diese zu verwenden und keine neuen Carrier mit geringeren Toleranzen anzuschaffen.

Eine Lösung lieferte die Firma ArtiMinds mit ihrer Software Robot Programming Suite (RPS). Über eine grafische Oberfläche programmiert und konfiguriert der Anwender hier seine Applikation via Drag & Drop von vordefinierten Bausteinen. Auf diese Weise lassen sich auch komplexere kraftgesteuerte Aufgaben wie das kontrollierte Fügen oder Abtasten von Oberflächen mit weniger Aufwand lösen.

Beste Startposition für Carrier gefunden

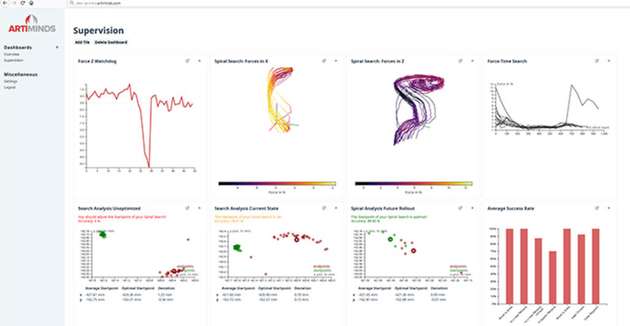

Um die Zykluszeit bei der kraftgesteuerten Suche zu verkürzen, musste die Arbeitsposition, das heißt die Position, an der in der Anwendung mit der Suche gestartet wird, optimiert werden. Im ersten Schritt galt es, den optimalen Startpunkt zu ermitteln.

Hierfür wurde die Anwendung mit der Zusatzsoftware Learning and Analytics for Robots (LAR) analysiert. Durch QR-Codes, die an die Träger angebracht wurden, ließen sich diese vor dem Einfahren in die Zelle scannen und jeder Träger eindeutig identifizieren. Die Suche wurde zunächst im unoptimierten Modus ausgeführt, um die tatsächliche Arbeitsposition für jeden einzelnen Carrier zu ermitteln.

Nach zehn Durchläufen pro Carrier ließ sich dann die optimale Startposition für die kraftgesteuerte Suche individuell für jeden Träger aus LAR auslesen. Auf Basis dieser Daten konnte der Roboter einfach nachgeteacht und dadurch eine Zeiteinsparung von bis zu 50 Prozent beziehungsweise drei Sekunden pro Carrier im Vergleich zur unoptimierten Suche erzielt werden.

Die eindeutige Identifikation der Träger im später laufenden Prozess und damit die Referenz für den Roboter, welchen Startpunkt er für die Suche wählen soll, erfolgt dabei über den bereits integrierten Scan-Vorgang.

.jpg)