„Die Nachfrage und das Interesse nach unseren Pre-Sintertechnologien ist nach wie vor ungebrochen. Gerade aus dem Bereich der E-Mobility kommt ein sehr hohes Interesse“, erklärt Daniel Schultze, Geschäftsführer von Tresky. Beim Sinterfahren wird der Chip mittels Sinterpaste unter Zuhilfenahme von Wärme und Druck auf ein Substrat gebondet.

Typischerweise werden Kupfer- oder Silbersinterpasten verwendet. Beim eigentlichen Sintern werden die Metallpartikel durch Diffusionsprozesse miteinander verbunden. Der Vorteil gegenüber Lötprozessen ist die bessere Wärmeleitfähigkeit, die längere Lebensdauer und die hohe thermomechanische Stabilität. Diese Eigenschaften sind insbesondere in der Elektromobilität und der Leistungselektronik wichtig.

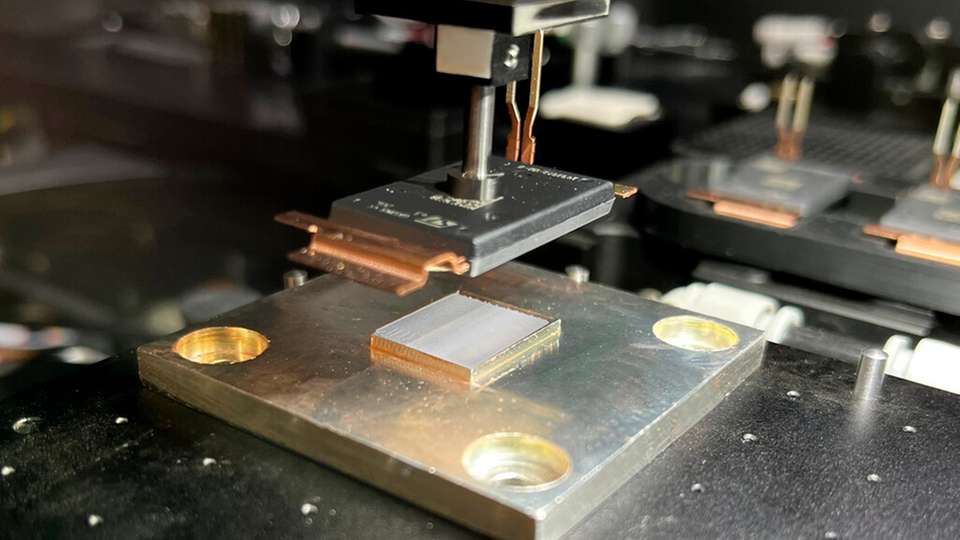

„Die Lebensdauer und Energieeffizienz dieser Baugruppen bestimmen wesentlich den Wirkungsgrad und den wirtschaftlichen Erfolg des Prozesses, in dem die Baugruppe ihre Funktion erfüllt. Modernste Aufbau- und Verbindungstechnik ist hierbei die Lösung für die heutigen Probleme in der Fertigung von leistungselektronischen Baugruppen“, erklärt Schultze. Beim metallischen Sintern sind der Pastenauftrag sowie das Aufbringen des Halbleiters die wichtigsten Prozessschritte.

Eigene Verfahrenstechniken entwickelt und umgesetzt

Um den gesamten Prozess des Sinterns im Hinblick auf Kosten und Taktzeiten zu optimieren, hat das Team um Schultze eigene Verfahrenstechniken entwickelt und umgesetzt. Dabei setzt Tresky den SQ-Nozzle-Dispenser ein, der einen sehr homogenen und großflächigen Auftrag von Silber- oder Kupfersinterpaste ermöglicht. Dies gilt auch für hochthixotrope Silberpasten. Die Sinterpaste kann so in einem Prozessschritt in einer definierten Schichthöhe und -breite auf das Substrat dosiert werden. Zur Prozesskontrolle kann das Pastendepot direkt in der Maschine optisch vermessen werden. Dem Tresky-Team ist es mit der Kombination aus SQNozzle, Verfahrensoptimierung und Sinterpaste gelungen, den Dog-Bone Effekt aufs Minimum zu reduzieren.

„Des Weiteren haben wir uns aktiv mit dem Die-Transfer-Film (DTF)-Verfahren beschäftigt. Im Rahmen dieses Entwicklungsschrittes haben wir einen ARGOMAX 8020-Film von Alpha verwendet“, so Schultze. Beim Die-Transfer-Film-Verfahren wird zunächst eine dünne Silbersinterschicht, der so genannte Transferfilm, mit dem DIE aufgenommen. Der von Tresky verwendete Film weist eine hohe thermische und elektrische Leitfähigkeit auf und eignet sich daher ideal für den Sinterprozess.

Hochreine Verbindung zwischen Bauteil und Oberfläche

In dem von Tresky aufgebauten Prozess wird der aufgenommene DIE mit einer definierten Kraft und Temperatur in den Film eingedrückt. Beim anschließenden Anheben des Bauteils löst sich aufgrund der guten Haftung eine gleichmäßig dicke, definierte Fläche aus dem Film heraus, die an der DIE-Unterseite haften bleibt. Der so beschichtete DIE wird dann auf das Ag- oder Au-Pad des DBC- oder AMB-Substrats platziert und dem Sinterprozess zugeführt. Nach dem Sintern bildet sich eine hochreine Verbindung zwischen dem Bauteil und der Oberfläche, die eine hervorragende thermische und elektrische Leitfähigkeit aufweist.

Des Weiteren kann der Pre-Sinterprozess von Tresky mit weiteren Optionen kombiniert werden, wie beispielweise das Verarbeiten von Wafern, das Anpressen von Bauteilen mit hohen Kräften bis zu 350 N sowie das Dispensen eines Tacking-Agents, der die Positionierung und Fixierung des DIEs auf dem mit Sinterpaste versehenden Substrat unterstützt.

Tresky stellt auf der Productronica 2023 in München vom 14. bis 17. November das gesamte DIE-BondingPortfolio, inklusive der Pre-Sintertechnologie, in Halle B2 Stand 312 dem Fachpublikum vor.