Das Fraunhofer ISIT betreibt modernste Fertigungslinien zur Bearbeitung von Silizium mit einer Bearbeitungsgenauigkeit im Bereich von Nanometern. Diese präzisen Verfahren zur Strukturerzeugung konnten inzwischen erfolgreich auch auf andere Werkstoffe übertragen werden. Als besonders bedeutsam hat sich dabei die Formgebung an verschiedenen Gläsern erwiesen.

Denn mit der Integration optischer Funktionen in die Welt der Mikrosysteme steht das Packaging von Komponenten und Systemen auf Waferebene (WLP) vor neuen Herausforderungen. Zukünftige Anwendungen, wie Augmented und Virtual Reality in leichten Brillen, erfordern die Entwicklung kleiner optischer Gehäuse.

Entwicklung optischer Gläser

Da Glas einen ähnlichen thermischem Ausdehnungskoeffizienten (etwa Borsilikatgläser) wie Silizium hat, eignet es sich hervorragend zum anodischem Bonden. Dabei entsteht eine Materialverbindung, die auch bei großen Temperaturveränderungen stabil bleibt.

Wird dabei der Siliziumwafer vorher mit strukturierten Aussparungen versehen, so kann das Glas in diese Prägestrukturen abgeformt werden, wenn der Silizium-Glas Verbund auf Temperaturen oberhalb der Transformationstemperatur des Glases erhöht wird. Das Glas wird dann zu einem dickflüssigen (hoch viskosen) Fluid, das zum Beispiel in Formen gepresst werden kann, wenn der Außendruck den Gasdruck in den ausgesparten Formen übersteigt. Die entstandenen Glasstrukturen werden freigelegt, indem man den ursprünglichen Siliziumwafer in einem Laugenbad auflöst.

Dieses Verfahren einer hochviskosen Formgebung wurde inzwischen im ISIT weiterentwickelt, indem ein niedriger Gasdruck in geeigneten Öfen verwendet wird, um auch durch Ausblasen Formen in einem Glaswafer abzubilden. Je nach Temperaturbudget bilden sich dabei Glasformen aus, die nur durch die Viskosität, Oberflächenspannung und die Druckverhältnisse innerhalb und außerhalb der vorher erzeugten Volumina im Siliziumwafer bestimmt werden.

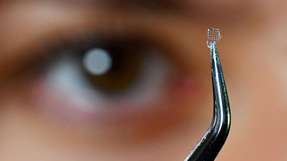

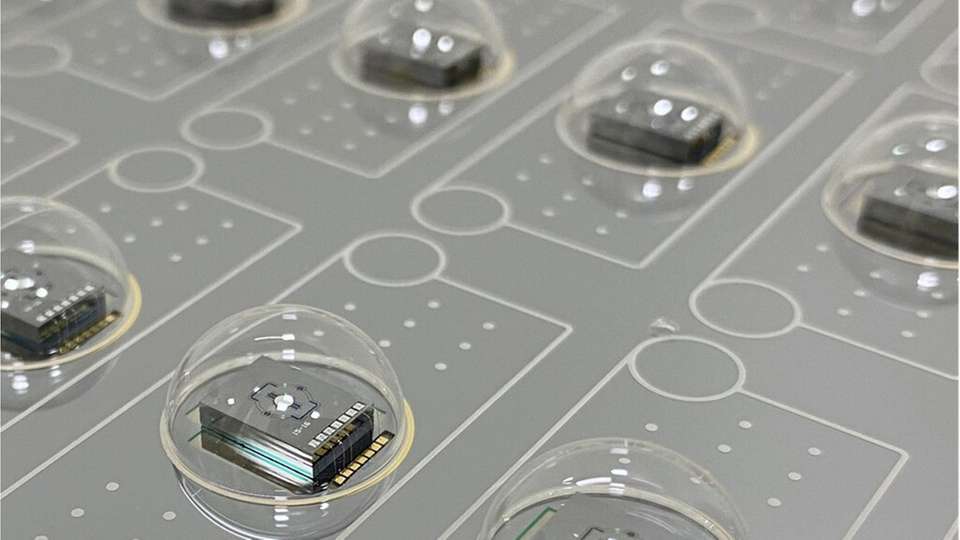

Die so erzeugten Oberflächen von Glasformen entstehen ohne Materialkontakt und sind daher eben, mit Rauigkeiten von unter einem Nanometer, ein Muss für optische Anwendungen. Auf diese Weise wurden am Fraunhofer ISIT optische Komponenten wie Linsen, Hohlspiegel oder Dome hoher optischer Güte aus Glas hergestellt. Da diese Formen auf Wafern erzeugt werden, entsteht immer eine Vielzahl optisch identischer Komponenten gleichzeitig und führt damit zu niedrigen Produktionskosten. Die Glasgehäuse wurden bereits als Gehäuse für Kamerachips, Lichtsensoren und optischen Scanner mit Mikrospiegeln eingesetzt.

Neben der technologischen Weiterentwicklung der Glasfertigungsprozesse werden im ISIT inzwischen auch Simulationsprogramme eingesetzt, um die Formgebung weiter optimieren zu können. Optische Messtechniken wurden zur Charakterisierung der fertigen Komponenten aufgebaut.

Damit aber nicht genug. Der Technologiebaukasten macht es auch möglich, elektrische Kontakte durch einen Glaswafer hindurchzuführen, oder aber mittels hochpräzisem Laserlöten einzelne Bauelemente wie Laserdioden oder Linsenelemente, auf einem Trägerwafer präzise zu montieren um sie anschließend mit einem geeigneten Glaswafer gemeinsam zu verkapseln. Praktisch jeder gewünschte optische oder opto-mechanische Aufbau lässt sich umsetzen, unter Vakuum betreiben oder auch mit verschiedenen Gasen befüllen.

Das Fraunhofer ISIT demonstriert auf der Laser 2022 die Möglichkeiten des Technologiebaukastens an dem Aufbau einer miniaturisierten RGB-Laserquelle auf Siliziumsubstrat-Basis und an der hermetische Verkappung von MEMS Mikrospiegeln für LIDAR-Systeme oder Projektionsanwendungen.

.jpg)