Die Qualitätssicherung kritischer Bauteile wird zunehmend anspruchsvoll: Eine immer größere Komponentenvielfalt muss in immer kürzeren Taktraten mit immer höherer Präzision vermessen werden – und das am besten direkt in der Fertigungslinie. Optische Messtechniken sind dafür am besten geeignet.

Begrenzender Faktor für deren breiten Einsatz sind jedoch oft die Größe oder der Preis der benötigten Laserlichtquellen. Mit dem kürzlich gestarteten Forschungsprojekt MultiLambdaChip will Fraunhofer IPM gemeinsam mit den vier Partnern nun Abhilfe schaffen.

Hochintegriert und flexibel

Zur Realisierung einer hochintegrierten, kostengünstigen und flexiblen Mehrwellenlängen-Laserlichtquelle will das Projektteam einen neuartigen photonischen Schaltkreis auf Lithiumniobat-Basis entwickeln. Dieser soll das 1550-nm-Licht einer preisgünstigen Laserdiode aus dem Telekombereich derart manipulieren und konvertieren, dass damit hochgenau im sichtbaren Spektralbereich gemessen werden kann. Mit einer solchen kostengünstigen Lichtquelle werden holographische Messsysteme für viele neue Aufgaben der modernen Fertigung wirtschaftlich einsetzbar.

Konkrete Industrieanwendungen

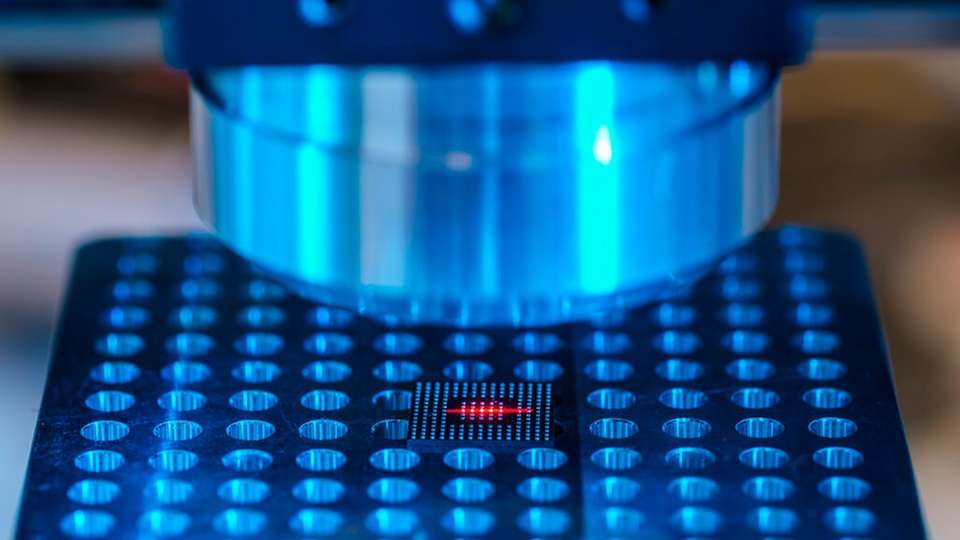

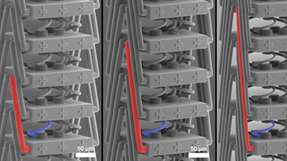

Besonders in Hightech-Branchen gibt es viele kritische Komponenten mit geringen Toleranzen, die mit hohen Taktraten produziert werden – beispielsweise in der Fertigung von Mikrochips oder Hochleistungselektroniken für E-Mobility und regenerative Energien. Die digitale Holographie kann hier grundsätzlich eine zuverlässige Qualitätsprüfung gewährleisten.

Die im Rahmen von MultiLambdaChip entwickelte Lichtquelle wird dafür sorgen, dass solche anspruchsvollen Messaufgaben in der Fertigung zunehmend wirtschaftlich lösbar werden. Im Projekt wird daher die Einsatzfähigkeit der neuen Laserlichtquelle in Kombination mit holographischen Messsystemen an zwei konkreten Industrieapplikationen nachgewiesen: Zum einen soll mittels eines neuartigen holographischen Liniensensors erstmals die Qualitätssicherung von Mikrochips während des Ausheizprozesses gezeigt werden. Zum anderen soll ein flächig messendes holographisches Sensorsystem in ein Mehrachs-Handlingsystem integriert werden, um die Maßhaltigkeit keramischer Komponenten zu 100 Prozent kontrollieren zu können. Gelingt dies, werden erstmals hochgenaue 3D-Messungen in der Fertigung möglich, die bislang nur in speziellen Messräumen durchführbar waren.