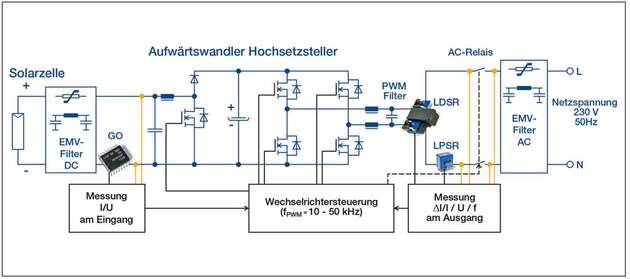

In Solaranlagen finden sich Stromwandler an drei Stellen: einer auf der Gleichstromseite für das MPPT-System (Maximum Power Point Tracking), zwei auf der Wechselstromseite. Sie definieren die Parameter des Ausgangsstroms und dienen der Sicherheit. Dafür messen sie den Fehlerstrom am Ausgang, der durch einen Erdschluss entstehen kann, umd das System bei Gefahr abzuschalten. Um diese Fehlerstrommessung zu verbessern, hat LEM einen speziell dafür ausgelegten kompakten Wander entwickelt.

SiC und GaN werden Silizium-Mosfets ersetzen

Mehrere Wechselrichter in einer Solaranlage, wie sie in Wohngebäuden mit einer Leistung von bis zu 20 kW zum Einsatz kommen, lassen sich kombinieren, um eine komplette Anlage aufzubauen, die über Stromzähler an das Versorgungsnetz angeschlossen ist. Im Laufe des letzten Jahrzehnts wurden neue Silizium-Mosfets in Wechselrichtern eingeführt. In Zukunft werden Mosfets auf der Basis von SiC und GaN diese ersetzen. Dies ermöglicht ein Schalten bei höheren Frequenzen, womit sich reaktive Bauteile (Induktivitäten, Kondensatoren) mit einem niedrigeren Wert und daher kleineren Baugrößen einsetzen lassen. Ein 2-kW-Wechselrichter aus dem Jahr 2010 und laut Datenblatt des Herstellers über 20 kg schwer, wurde 2016 durch ein Modell ersetzt, das weniger als 10 kg wiegt. Damit die Stromwandler, die als Messeinrichtungen in einer Solaranlage verwendet werden, weiterhin einen vernachlässigbaren Teil des gesamten Platz- und Gewichtsbudgets belegen, muss ihre Größe auch ohne Leistungseinbußen verringert werden. Ebenso müssen sie preisgünstiger werden, um dem Kostendruck auf das komplette Wechselrichtersystem entgegenzukommen.

Die drei Stromwandler enthalten alle kundenspezifische CMOS-ASICs mit integrierten Hall-Elementen. Auf der DC-Seite des Wechselrichters befindet sich ein direktabbildender (Open-Loop) Wandler der GO-Serie; auf der AC-Seite ein Kompensationswandler (Closed-Loop) der Serie LPSR für das Wechselrichter-Steuersystem und am Ausgang ein Wandler der LDSR- Serie. In einem transformatorlosen System weist die DC-Seite eine DC-Spannung auf, die dem Ausgang der Solarzellen zwischen den Knoten PV+ und PV- entspricht; sie lässt sich über einen DC/DC-Wandler erhöhen. Jeder PV-Knoten weist aber auch eine Wechselspannung auf, deren Spitzenwert ähnlich der Spitzenausgangsspannung auf der AC-Seite entspricht. Wird dies auf der Systemebene nicht berücksichtigt, ergibt sich ein erhebliches Sicherheitsrisiko.

Fehlerstrommessung für mehr Sicherheit

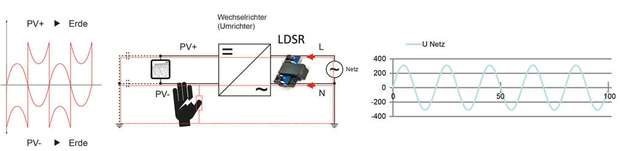

Die Knoten PV+ und PV- sind in einer gängigen Solaranlage relativ groß. Die durchschnittliche Spannung an jedem Knoten (gegen Erde) beträgt die Hälfte der Spannung von den Solarzellen. Hinzu kommt eine Wechselspannung, deren Spitze-Spitze-Wert ähnlich dem der Zellen ist. Berührt eine Person den Knoten PV+ oder PV- (oder generell einen Knoten auf der Gleichstromseite des Wechselrichters), fließt ein Ableitstrom aus dem System durch die Person zur Erde. Da im System nur ein Knotenpunkt vorhanden ist, dessen Potential auf Massepegel gehalten wird (der N-Knoten am Ausgang), muss dieser Ableitstrom durch den Knoten N in das System zurückfließen, was zu einem Gleichstrom-Ungleichgewicht beziehungsweise zu einem Fehlerstrom zwischen den L- und N-Ausgängen führt. Dieser Fehlerstrom muss erkannt werden, damit das System schnell reagieren kann, um die Person zu schützen, die diesen Stromfluss verursacht hat. Die Herausforderungen bei der Fehlerstrommessung sind:

1. Der Absolutwert des zu erfassenden Stroms befindet sich im niedrigen zweistelligen mA-Bereich. Daher müssen die Stromwandler-Offsets gering genug sein, um dieses Stromniveau erkennen zu können.

2. Der Wechselstrom am Ausgang liegt zwischen Null und im zweistelligen Ampere-Bereich. Der Fehlerstrom muss in dessen Gegenwart erfasst werden.

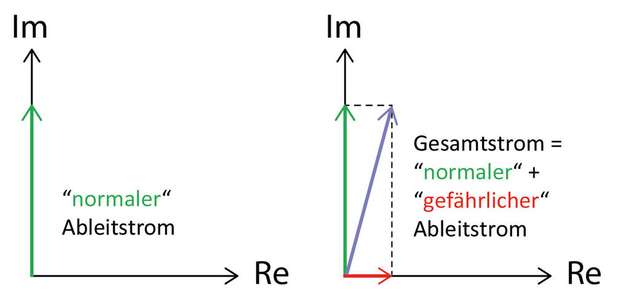

3. Die Kapazität zwischen den Solarmodulen und Erde bedeutet, dass immer ein gewisser Strom zur Erde fließt. Das Ziel besteht darin, diesen Strom von einem zusätzlichen Strom zu unterscheiden, der durch den gefährlichen menschlichen Kontakt verursacht wird.

Der LDSR-Wandler von LEM kommt auf dem Fehlerstrompfad in einem vereinfachten Wechselrichtersystem zum Einsatz. Von den drei genannten Herausforderungen werden (1) und (2) durch den LDSR-Wandler und seinen speziellen Aufbau, der für die Fehlerstrommessung ausgelegt ist, erfüllt. Die letzte Anforderung (3) wird durch einen Signalverarbeitungsalgorithmus am Wandlerausgang erfüllt.

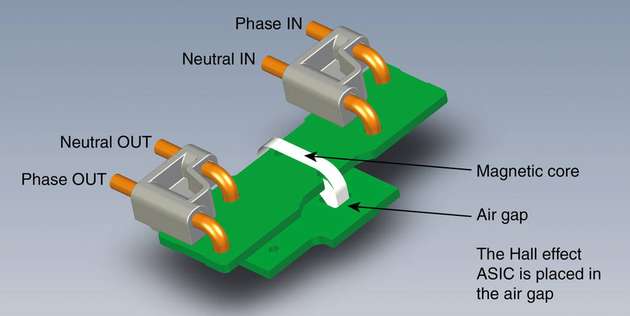

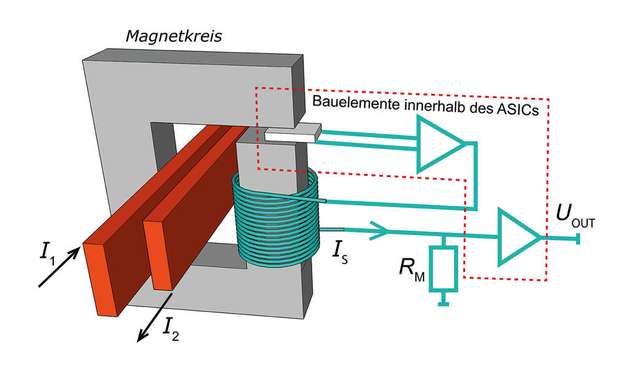

Beim Prinzip der Fehlerstrommessung bildet ein ASIC mit Hall-Element, ähnlich dem des LPSR-Wandlers, die Basis dieses Kompensationswandlers. Die Wechselströme I1 und I2 heben sich auf; der niedrige Fehlerstrom wird vom ASIC mit seinem Hall-Element erfasst und durch eine Sekundärwicklung kompensiert, die wesentlich weniger Windungen aufweist als beim LPSR, da der zu erfassende Strom viel niedriger ist.

Sensor mit einfachem Aufbau

Genaue Analysen, wie sich die Position der Primärleiter auswirkt, zeigen, dass die Aufhebung von I1 und I2 nicht perfekt ist und das Restmagnetfeld im Luftspalt von deren Position abhängt. Daher wurde beschlossen, die Positionen der Primärleiter genau festzulegen, indem sie auf einer mehrlagigen Leiterplatte innerhalb des Wandlers platziert werden. Außerdem werden für die Fehlerstrommessung nur einige Dutzend Windungen für die Sekundärspule verwendet, das heißt sie können ebenfalls auf einer Leiterplatte untergebracht werden. Auf diese Weise wurde ein neuer Sensor entwickelt, dessen Aufbau wesentlich einfacher ist als der anderer Kompensationswandler. Befinden sich die Primärleiter auf der Leiterplatte, begrenzt das den maximalen Primärstrom – aber der zulässige Wert von 35 A in jedem Leiter ist mehr als genug für Hausinstallationen.

Zu Testzwecken wird eine zusätzliche Spule mittig zum Sekundärkreis auf die ASIC-Leiterplatte gewickelt. Dies dient zum Testen des Systems. Ein Strom, der durch die Spule fließt, sorgt für ein Ausgangssignal, das die gleiche Stromdifferenz wie zwischen den Primärspulen aufweist. Wie beim LPSR-Wandler ist der ASIC für einen minimalen Offset ausgelegt. Der auf den Eingangsstrom bezogene Offset lässt sich verringern, indem ein Loch in die Leiterplatte unter dem ASIC gebohrt wird, das den kleinstmöglichen Luftspalt im Magnetkreis bildet. Aufgrund der hohen Empfindlichkeit des LDSR wird eine magnetische Abschirmung um den ASIC und den Luftspalt herum angeordnet.

Generell weisen die vom LDSR erkannten Ableitströme eine AC- und eine DC-Komponente auf. Jeder Nutzer verwendet einen spezifischen Algorithmus am Ausgang des Stromwandlers, um zu bestimmen, wann dieser Ableitstrom ein Fehlerstrom (also zu groß) wird, und daraufhin geeignete Maßnahmen zu ergreifen. Ein schwieriger Fall tritt auf, wenn ein großer normaler und variierender AC-Ableitstrom, zum Beispiel durch Umgebungsfeuchtigkeit, aufgrund parasitärer Kapazitäten vorhanden ist und der zusätzliche Fehlerstrom, der durch eine Person verursacht wird, die die DC-Seite berührt, erkannt werden muss. Die Impedanz, die von einer Person eingebracht wird, ist weitgehend ohmscher Natur. Aus diesem Grund ergibt sich durch den zusätzlich fließenden Strom fast kein Unterschied zum Effektivwert des Fehlerstroms. Der Haupteffekt liegt im Phasenwechsel.

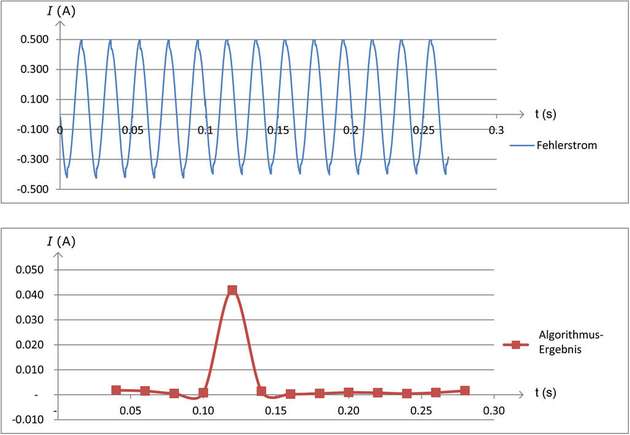

Weniger komplex und günstiger

Generell treten auch Störungen (Rauschen) auf, die zu den realen und imaginären Strömen hinzukommen. Muss nur eine bekannte Frequenz in einer abgetasteten Wellenform analysiert werden, erweist sich ein spezieller Algorithmus der digitalen Signalverarbeitung als besonders geeignet. Ein durch eine Person bedingter Fehlerstrom von 30 mAeff wird zu einem kapazitiven Ableitstrom von 300 mAeff mit 7,5 mAeff Rauschen zum Zeitpunkt 0,1 s hinzugefügt. Der sichtbare Effekt auf den gesamten Ableitstrom ist ausgesprochen gering, aber als Ergebnis der digitalen Signalverarbeitung wird der 30-mA-Stromschritt einfach wiederhergestellt. Überschreitet dieser Wert einen vordefinierten Schwellenwert, lassen sich geeignete Maßnahmen auf Systemebene ergreifen.

Am Beispiel von Solaranlagen zeigen sich so die Fortschritte der neuesten LEM-Stromwandler für die Fehlerstrommessung auf. Die Baugröße und Kosten der Wandler verringern sich, während die Leistungsfähigkeit beibehalten oder verbessert wird. Die Stromwandler werden heute ohne Fluxgate-Komponenten entwickelt, die bisher dafür erforderlich waren. Diese Neuerung wird möglich, indem die Komplexität des Wandlerdesigns nun in einen anwendungsspezifischen Hall-Effekt-ASIC übertragen wird.

.jpg)