Axel Ebbecke war mit diesem Beitrag im P&A-Kompendium 2019 als einer von 100 Machern der Prozessindustrie vertreten. Alle Beiträge des P&A-Kompendiums finden Sie in unserer Rubrik Menschen .

Noch vor 20 Jahren bestanden die klassischen Verfahren der mechanischen Verfahrenstechnik aus den Bereichen der Mischtechnik, der Siebtechnik, Trocknungstechnik, Vermahlung und Granulierung. Viele spezielle Randverfahren rundeten das Bild dieser Grundverfahren ab, wobei es galt, Partikelstrukturen in den Bereichen zwischen 35 und 200 µm zu verarbeiten. Allerdings war die Vielfalt der Anwendungen auch repräsentativ für die Vielfalt der Detaillösungen in unserem Bereich.

Weg von Commodity-Produkten

Die zunehmende Produktdifferenzierung bei unseren Kunden führte allerdings in einem immer zunehmenden Maße zu einer Verringerung der Kampagnengrößen weg vom Commodity hin zu „Feinprodukten“ und damit zu einer anderen wirtschaftlichen Betrachtung. Verkürzte Anforderungen an die Amortisationszeiten bei Investitionen, verstärkte Möglichkeit der Nutzung der Anlagen für flexible Einsatzmöglichkeiten waren die Änderungen in den Anlagenanforderungen.

Hinzu kam die zunehmende, intensive Qualitätssicherung mit den Anforderungen an hohe Produkthomogenität, Reinheit und vergrößerten Oberflächen, um Wechselwirkungen der Produkte in der Anwendung zu verbessern. Die rasante Entwicklung in der Technologie, aber auch in den Kundenanforderungen, führt auch zu einer Dynamisierung in den Pulveranforderungen.

Let’s go green together

Neue Grundstoffe für Trendprodukte wie Batteriechemikalien für leistungsstarke Akkus in der Elektromobilität, biologisch abbaubare Zusätze in Personal-Care-Produkten, 3D-Druckerpulver, Animal-Nutrition-Additive, Super-Food-Komponenten sowie Pulver für Aviation und Space bedürfen neuer Lösungen, um die veränderten und zumeist gestiegenen Anforderungen auch zu erfüllen. Hinzu kommt der Druck über die Konsumenten auf die großen Hersteller, ethische Standards in vielerlei Bereichen einzuhalten und zu fördern.

Wir als Ebbecke Verfahrenstechnik haben uns diesen Diskussionen gestellt und uns gefragt, wie wir diesen neuen Trends in unserer Branche begegnen und mit Innovationen positiv begleiten können. Heraus kam eine völlig neue Umwelt- und Kundenstrategie, die im Wesentlichen aus der Umweltkonzeption unter dem Slogan „Let’s go green together“ und komplett neuen und verbesserten Produktionsverfahren besteht. Beides sehen wir in Wechselwirkung, um möglichst ohne ökologischen Footprint die Kundenanforderungen zu erfüllen.

Heraus kamen verschiedene Speziallösungen: So wurde eine neuartige, eigene Strahlmahltechnologie entwickelt und für verschiedenste Branchen eingesetzt. Im Ergebnis sind wir in der Lage, auch Feinheiten in den Bereichen von 3,5 µm energetisch sinnvoll für unsere Kunden bereitzustellen. Viele Bereiche bedürfen dieser feinen Pulver bei sehr hoher Homogenität. Die bisherigen Verfahren waren aber sehr energieintensiv und somit umweltbelastend.

Ein Baum für jeden Auftrag

Um dies zu minimieren, haben wir in alle Kompressoren Wärmerückgewinnungsanlagen eingebaut. Unsere Untersuchungen ergaben zudem, dass die Mahlluftanforderungen unterschiedlich sind. Niedrigere Taupunkte sind in der Luftaufbereitung energetisch wesentlich günstiger und für den Kunden damit preisgünstiger.

So wurden verschiedene Leitungen zur Versorgung der Strahlmühlen geschaffen, um je nach Bedarf die effizienteste Luft an jeder Anlage bereitstellen zu können. Der noch offenen Teile der Footprint-Belastung wird dadurch ausgeglichen, dass für jeden Auftrag ein neuer Baum in extra bereitgestellten Ausgleichsflächen um unser Werksgelände herum gepflanzt wird.

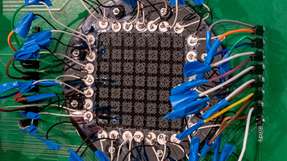

Für die Bereitstellung innovativer Coating-, Metall- und waffentechnischer Pulver bedarf es im Bereich der Siebtechnologie Spezialverfahren, um auch in Kornbereichen von 35 bis 65 µm produktschonend zu fraktionieren. Hierzu haben wir eine Kombination aus Langhubsiebanlage mit Ultraschall-Pulsationstechnologie entwickelt und bereitgestellt.

Wachsende Hygieneansprüche

Gerade organische, aber auch Spezial-Kunststoffprodukte können in den zu erreichenden Feinheitsklassen nur mit kryogener Vermahlung unter Aufsprühen von Flüssigstickstoff bei einer Temperatur von -200 °C verarbeitet werden. Mit über zwölf Anlagen sind wir in der Lage, auch die sehr unterschiedlichen Anforderungen in diesem Bereich zu erfüllen.

Auch an die Hygiene der Produktionsumgebung werden wachsende Anforderungen gestellt. Um jegliche Kontaminationen von vornherein auszuschließen, ist es ratsam, jede Anlage in einem eigenen, abgetrennten Produktionsraum zu betreiben, in dem die mit den Kunden vereinbarten Qualitäten an Sauberkeit, Desinfektion, Luftqualität sowie Schädlings- und Insektenmonitoring gewährleistet werden können. Um diesen Anforderungen zu begegnen, sind unsere Anlagen in abgetrennten Bereichen in 20 Hallenkomplexen verteilt.

Insgesamt kann ich nur einen kleinen Überblick über die Vielzahl von Spezialverfahren geben, die in unserer Branche zu einem positiven Konsens zwischen Konsumenten und Wirtschaft bis hin zu einer Erhaltung unserer natürlichen Ressourcen, Umwelt und Diversität beitragen.

.jpg)