Seit Gründung im Jahr 1896 hat Roche wichtige Beiträge zur Gesundheit der Weltbevölkerung geleistet. Das Unternehmen mit Hauptsitz in Basel vereint die beiden Geschäftsbereiche Pharma und Diagnostics und entwickelt als Biotech-Anbieter Medikamente für die Onkologie, Immunologie, Infektionskrankheiten, Augenheilkunde sowie Neurowissenschaften.

Seit jeher investiert das Unternehmen aber auch in moderne Forschungs- und Entwicklungseinrichtungen, attraktive Arbeitsplätze und eine nachhaltige Arealentwicklung. Zu den aktuellen Infrastrukturprojekten zählt unter anderem ein Logistikzentrum, das Energie-, Hygiene- und Sicherheitsanforderungen sowie den Richtlinien des Good Manufacturing Practice (GMP) entspricht.

Neuorganisation der Areallogistik

Um die weltweit steigende Nachfrage nach biotechnologisch hergestellten Medikamenten, die unter gekühlten Umgebungsbedingungen produziert und gelagert werden, angemessen bedienen zu können, fiel der Entschluss, die Bestandsimmobilie von Roche zu erweitern. Aufgrund der beengten Platzverhältnisse am Basler Stammsitz wäre eine solche Maßnahme in horizontaler Ausdehnung allerdings nicht möglich gewesen.

Vor diesem Hintergrund sollte das mehrgeschossige Logistikgebäude stattdessen durch eine Aufstockung an die Erfordernisse angepasst werden. Dies war laut dem Logistikunternehmen Stöcklin im laufenden Betrieb ohne Beeinträchtigung der Produktionsversorgung umzusetzen.

Kanallagerung spart Platz

Zielsetzung war, die achtstöckige Logistikimmobilie durch ein rund 15 Meter hohes, vollautomatisch betriebenes Hochregallager mit circa 12.450 Paletten-Stellplätzen in vertikaler Richtung und in der Breite über die gesamte Gebäudelänge zu erweitern.

In dem Lager sollten sowohl Rohstoffe als auch Verpackungsmittel und Fertigwaren mit unterschiedlichen physikalischen und chemischen Eigenschaften bevorratet und für den In- sowie Outbound zusammengestellt werden können. Um den begrenzt zur Verfügung stehenden Raum bestmöglich zu nutzen, ist die Anlage als platzsparendes Kanallager ausgebildet.

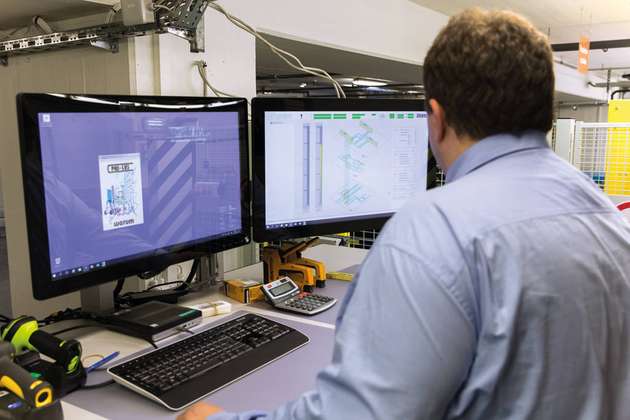

In diesem lassen sich mehrere Paletten mehrfachtief einlagern. Die Ein- und Auslagerung übernehmen sogenannte Powershuttles von Stöcklin. Das sind Kanal- beziehungsweise Trägerfahrzeuge, die vom Regalbediengerät vor einen zugewiesenen Kanal des Regals transportiert werden und in Schienenprofile horizontal einfahren.

Flexible Storage im Fokus

Die Aufstockung durch die dach- und fassadentragende Regalanlage wurde ab dem siebten Stockwerk respektive dem bestehenden Dachgeschoss vorgenommen. Hierbei wurde das installierte Kanallager durch eine Brandschutz-/Klimatrennwand in zwei Bereiche unterteilt. Der Großteil ist der Lagerung von Waren bei Umgebungstemperaturen von 20 °C vorbehalten. In dieser Zone stehen rund 8.850 Paletten-Stellplätze in zwei 60 Meter langen Gassen zur Verfügung, die durch zwei 14 Meter hohe Regalbediengeräte (RBG) mit Powershuttles ver- und entsorgt werden.

„Der Mittelbereich im Normaltemperaturlager ist für 17 Paletten von beiden Regalbediengeräten im Störfall bereichsübergreifend nutzbar – ‚Flexible Storage‘ ist hier das Stichwort“, erklärt Urs Martin, Vertriebsleiter Schweiz, Geschäftsbereich Anlagen bei Stöcklin. „Auf diese Weise sowie in Verbindung mit einer dynamischen Platz- und Chargenverwaltung werden die Vorgaben an ein Maximum an Flexibilität im Zuge der Kanalnutzung erfüllt.“

Eine Million Ladezyklen

Auch im Kühllager, wo konstant 5 °C herrschen, ist ein auf 29 Doppelspiele ausgelegtes RBG aus der Master-Baureihe 12-T im Einsatz. Temperatursensible Stoffe und Präparate werden hier auf rund 3.600 Paletten-Stellplätzen zwischengelagert. Die Gassenlänge beträgt 30 Meter.

Wie seine „Kollegen“ im benachbarten Normaltemperaturlager benötigt das im Einsatz befindliche Powershuttle keine Kabelverbindung, sondern kommuniziert per Funk mit dem Mutterfahrzeug, dem RBG. Die Positionierung erfolgt via Laser-Distanzmessgerät in Verbindung mit Absolutwertgebern und Sensoren. Die einwandfreie Funktion des Powershuttles in den verschiedenen Klimazonen soll über ein integriertes Energiemanagement sichergestellt werden.

Die Supercaps beziehungsweise Doppelschichtkondensatoren werden nach jeder Fahrt innerhalb von nur zehn Sekunden über Druckkontakte auf dem RBG erneut aufgeladen. „Ein weiterer großer Vorteil dieser wartungsarmen Energiespeicherung ist die lange Lebensdauer von einer Million Ladezyklen“, führt Urs Martin weiter aus.

Richtlinien zum Schutz der Patienten

Im Zuge der Auslagerung gelangen angeforderte Paletten analog über einen der zwei installierten Seilaufzüge in das Erdgeschoss. Dort werden sie über Schwerkraftbahnen bodeneben auf einem staudrucklosen Abnahmeelement bereitgestellt.

Die Steuerung des Materialflusses sowie dessen kontinuierliche Optimierung obliegt dem StöcklinWCS (WCS = Warehouse-Control-System). Es wurde an das vorhandene Lagerverwaltungssystem angebunden und kommuniziert mit diesem. Das System soll zur steten Überwachung der automatisierten Prozesse von der Aufgabe der Waren auf die Fördertechnik über das Kanallager bis zum Warenausgang dienen.

Die Stöcklin-Software ist zudem gemäß der Richtlinien von Roche und GMP validiert worden. „Eine regelkonforme Qualifizierung nach GMP ist in der Pharmaindustrie unerlässlich“, so Urs Martin. Sie diene letztlich dem Schutz der Patienten, die darauf vertrauen, dass Arzneimittel von der Herstellung über die Lagerung und Distribution keinerlei Negativeinflüssen ausgesetzt sind.

Das neu angebundene Hochregallager wird seit Dezember 2017 von Roche genutzt. Die Erweiterung umfasst neben der Regalanlage und dem Schacht für die Paletten-Lifte auch ein neues Fluchttreppenhaus sowie einen Feuerwehr-Lift. Darüber hinaus wurde der Bau statisch mit vertikalen Stahl-Fachwerken (Erdbebenscheiben) ausgestattet.

.jpg)