In vielen Prozessen müssen geometrische Größen, Farbe und Temperatur kontinuierlich und hochgenau überwacht werden. Dazu eignen sich optische Sensoren aufgrund ihrer präzisen Messverfahren und der einfachen Integration über verschiedene Bussysteme. Durch ethernetbasierte Schnittstellen werden diese nun zunehmend auch in der Automatisierungstechnik eingesetzt.

Die Industriesprache Ethernet

Das Ethernetprotokoll verfügt über eine integrierte Kollisionserkennung der Datenpakete und sichert die vollständige und fehlerfreie Datenübertragung. Das offene Protokoll erlaubt einen nahezu uneingeschränkten Kommunikationsfluss in den Netzwerken unabhängig vom Betriebssystem des Endgeräts und der eingesetzten Hardware. Dabei ist der Verdrahtungsaufwand minimal. Der Bediener kann den Sensor-Controller per Internet-Protokoll von überall her ansprechen, die Messdaten ortsunabhängig auswerten und die Fernwartung weltweit durchführen. Bedienung und Systemkonfiguration erfolgen im Web-Browser, das heißt, es ist keine zusätzliche Software-Installation notwendig. Mit den hohen Datenraten von bis zu 10 GBit/s können auch schnelle Prozesse realisiert werden. Diese Faktoren dienen der einwandfreien datenmäßigen Integration der ethernetfähigen Komponenten ins Anlagensystem.

Die eingesetzten Standardkomponenten werden in der Massenproduktion hergestellt, was die Komponenten preisgünstig macht. Das trägt zur wachsenden Verbreitung von Ethernet in der Automatisierung und im Maschinenbau bei. Ethernet ist mittlerweile in der Industrie, Telekommunikation und in privaten Haushalten ein gängiger Standard und bietet entscheidende Vorteile wie günstige Hardware und schnelle, weltweite Verfügbarkeit der Komponenten. Sind Sensoren mit ethernetfähigen Schnittstellen ausgestattet, profitiert der Nutzer davon. Hier die Vorteile nochmals im Überblick:

Datenrate bis 10 GBit/s;

sichere Datenübertragung;

preisgünstige Standardkomponenten;

einfache Integration ins vorhandene System;

geringer Verdrahtungsaufwand;

ortsunabhängige Messdatenauswertung;

weltweite Fernwartung;

keine zusätzliche Software-Installation.

Alle Sensormodelle von Micro Epsilon haben einen Ethernet-Schnittstelle. Wobei immer noch der Kunde nach seinen Integrationsanforderungen darüber entscheidet, ob er die Industriesprache verwenden möchte. Im Folgenden werden Messprinzipien sowie Anwendungsbeispiele von berührungslos messenden Sensoren vorgestellt, mit denen die oben dargestellten Vorteile einer ethernetfähigen Schnittstelle genutzt werden können.

Kapazitive Sensoren

Kapazitive Wegsensoren sind so aufgebaut, dass der Sensor und das Messobjekt die Plattenelektroden eines idealen Kondensators darstellen. Sie werden bei elektrisch leitenden Messobjekten eingesetzt und messen nanometergenau in sauberer Industrieumgebung. Ein Anwendungsbeispiel hierfür ist ein kapazitives Sensor-System, das während der Produktion die Dicke einer Gelatineschicht misst, die über eine Edelstahlwalze läuft. Die Dicke der Schicht beträgt dabei zum Beispiel rund 200 µm. Die Messdaten des neu konzipierten Messsystems werden dabei über eine Ethernet-Schnittstelle ausgewertet. Dabei lassen sich aufgrund des modularen Aufbaus des Systems bis zu vier Kanäle zusammenfügen.

Laser-Triangulationssensoren

Die Lasertriangulation ermittelt optisch Abstände, indem sie Winkel innerhalb eines Dreiecks misst. Dabei emittiert eine Laserdiode einen Laserstrahl, der auf das Messobjekt gerichtet ist. Die reflektierte Strahlung wird über eine Optik auf ein digitales Sensorelement (CCD-Zeile) abgebildet. Aus der Lage des Lichtpunkts auf dem Empfangselement wird der Abstand des Objekts zum Sensor berechnet. Die Daten dazu werden über den meist internen Controller ausgewertet und über digitale oder analoge Schnittstellen ausgegeben.

Für die vielfältigen Anwendungsfälle gibt es Laser-Triangulationssensoren in verschiedenen Leistungsstufen. So vermessen Punktsensoren den Abstand auf Standardobjekten, Sensoren mit einer kurzen Laserlinie werden auf metallischen Oberflächen eingesetzt und Laserscanner mit einer langen Messlinie erfassen das mehrdimensionale Profil der Objekte. Eingesetzt werden Laserpunktsensoren beispielsweise bei der Produktion von Metallband zur Qualitätssicherung in der Linie eingesetzt. Über die Abstandsmessung zum Band prüft der Sensor, ob sich im Band Fehler – zum Beispiel Falten – gebildet haben.

2D/3D-Laserscanner beruhen ebenfalls auf dem Prinzip der Triangulation. Hier wird allerdings der punktförmige Laserstrahl durch spezielle Linsen zu einer Linie ausgeweitet. So erfassen, messen und bewerten Profile an unterschiedlichsten Oberflächen zum Beispiel in der Automobilfertigung. Im Fahrzeugbau werden die einzelnen Karosserieteile zu einem kompletten Auto zusammengefügt. Dabei ergeben sich Spalt- und Bündigkeitsmaße zwischen den einzelnen Teilen. Um herausstehende Heckklappen und schief sitzende Autotüren zu vermeiden, werden sehende Roboter eingesetzt, deren Greifsysteme mit optischen Sensoren so ausgerüstet sind, dass der Verbauprozess für jeden einzelnen Fügevorgang in Echtzeit geregelt wird.

Konfokal-chromatische Sensoren

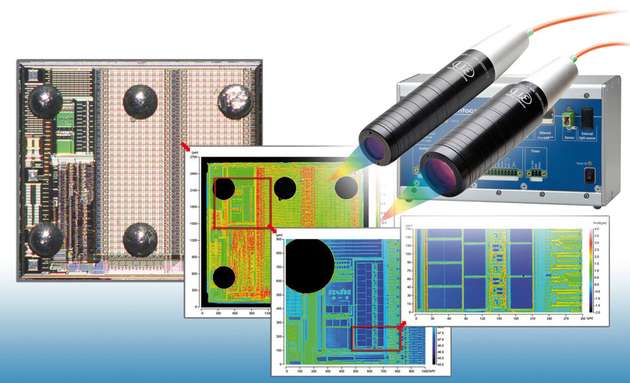

Auch andere optische Sensoren, wie die konfokal-chromatischen Messsysteme, werden neben analogen auch mit Standard-Ethernet und Echtzeit-Ethernet-Schnittstelle angeboten. Beim konfokal-chromatischen Wegmessverfahren wird weißes Licht über Linsenanordnung in unterschiedlichen Entfernungen nach den einzelnen Wellenlängen fokussiert. Werden solche Sensoren sowohl zur Abstandsmessung als auch zur Dickenmessung von transparenten mehrschichtigen Materialien eingesetzt, sind ein winziger Messfleck und eine nanometergenaue Auflösung die Vorteile für den Anwender. Was die Messgeschwindigkeit angeht, erreicht der derzeit schnellste Controller weltweit Messraten von 70 kHz mit einer Xenon-Lichtquelle.

Wärmebildkamera

Kritische Qualitätsschwankungen beim Spritzgießen waren bisher nur sehr schwer erkennbar. Viele Spritzgussfehler sind für das menschliche Auge nicht sofort zu sehen – wohl aber für eine infrarotempfindliche Wärmebildkamera. Micro-Epsilon bietet daher mit der Wärmebildkamera Thermoimager eine Lösung für die Online-Qualitätsüberwachung im laufenden automatisierten Spritzguss-Produktionsprozess. Der Vorgang wird wie folgt umgesetzt: Das frisch gespritzte Bauteil wird durch das Handlingsystem der Wärmebildkamera von einer oder mehreren Seiten präsentiert. Von jeder Seite wird vorab entsprechend ein Referenzbild erstellt und abgespeichert. Falls Abweichungen zwischen dem jeweiligen Referenzbild und dem aktuellen Bild des frischen Spritzgussteils bestehen, ist das Spritzgussteil fehlerhaft und muss ausgesondert werden.

Farbmesssystem

Aufgrund hoher Messraten eignen sich spektrale Inline-Farbmesssysteme für Inspektion von Farben und Schattierungen in der laufenden Produktion. Zum Beispiel findet in der Fertigungslinie von hochwertigen Materialbändern und Tafeln aus Titanzink eine spezielle Behandlung der Oberfläche statt. Bei dieser wird die Farbgebung der Zinkprodukte schon im Herstellungsprozess umgesetzt. Um eine gleichbleibende Produktqualität zu sichern, wird hier ein hochgenaues und schnelles Farbmesssystem verwendet, das Farbmessungen in der Produktionslinie durchführt. Die Messung erfolgt dabei berührungslos mit einer hohen Messgenauigkeit – einem Farbabstand von ∆E < 0,1. Zum Vergleich: ein Unterschied von ∆E = 0,5 ist mit dem Auge kaum erkennbar. Das Farbmesssystem ist an die Maschinensteuerung über eine Ethernet-Schnittstelle angebunden. Trotz des staubigen Umfelds kann das System problemlos betrieben werden – optische Elemente werden in den Wartungsintervallen gereinigt.

Optische Präzisions-Mikrometer

Mikrometer arbeiten nach dem Durchlichtverfahren, das auch unter dem Namen ThruBeam bekannt ist. Dabei wird von einem Sender ein paralleler Lichtvorhang erzeugt, der auf eine Empfängereinheit trifft. Wird ein Messobjekt in den Lichtstrahl geführt, wird der Strahl unterbrochen. Die Mikrometer OptocontroL 2520 werden hauptsächlich zur Produktionskontrolle und Qualitätsüberwachung in der Fertigungslinie eingesetzt. Sie messen sowohl Endlosmaterial als auch Stückgut, zum Beispiel in der Produktion von Kupferrohren. In der Produktionslinie werden dazu auf beiden Seiten drei optische Mikrometer integriert. Der erste Mikrometer zählt die Röhren, die zwei weiteren gekreuzt angeordneten Mikrometer prüfen den Durchmesser der Rohre.

Mit all den hier vorgestellten ethernetfähigen, berührungslos messenden Sensoren ist eine Inline-Qualitätsprüfung im Produktionstakt möglich.