Druckluft kann man schlecht darstellen, aber gut einsparen: Unter diesem Slogan bietet eta|opt druckluftlose Alternativen für die Industrie. Die Saug-Hebevorrichtung eta|vac SH-ZPN soll Unternehmen eine effizientere und umweltfreundlichere Alternative zu Pneumatik und konventionellen Vakuumejektoren liefern. Die Vorrichtung basiert auf der neuen Vakuumtechnologie „eta|vac“. Eine zentrale Komponente in dieser Entwicklung ist das neue Antriebssystem KannMotion von Koco Motion und Adlos.

Druckluft-Alternativen in der Industrie etablieren

Der Geschäftsführer Dr.-Ing. Christoph Pohl hat eta|opt als Spin-off aus dem Fachgebiet „Umweltgerechte Produkte und Prozesse“ der Universität Kassel gegründet. Nach zwei Jahren Firmenbestehen alt hat das Unternehmen aus Kassel den 3. Preis beim diesjährigen Robotics Award gewonnen. „Die patentierte eta|vac-Technologie habe ich im Rahmen meiner Promotion entwickelt“, erzählt Dr. Pohl. „Nun möchten wir druckluftlose Handhabung für die Industrie salonfähig machen und den Markt der Druckluftsubstitution revolutionieren.“

Vakuum punktgenau und dezentral erzeugen

„Unser zentraler Ansatz ist es, nur so viel Vakuum zu erzeugen wie benötigt und auch möglichst exakt dort, wo es benötigt wird – nämlich dezentral direkt an der Applikation“, erklärt Dr. Christoph Pohl. Bisher wurden zwei Ausführungen auf Basis der eta|vac-Technologie entwickelt: die SH-ZPN Saug-Hebevorrichtung (SH) und die BP-30 Balgpumpe (BP).

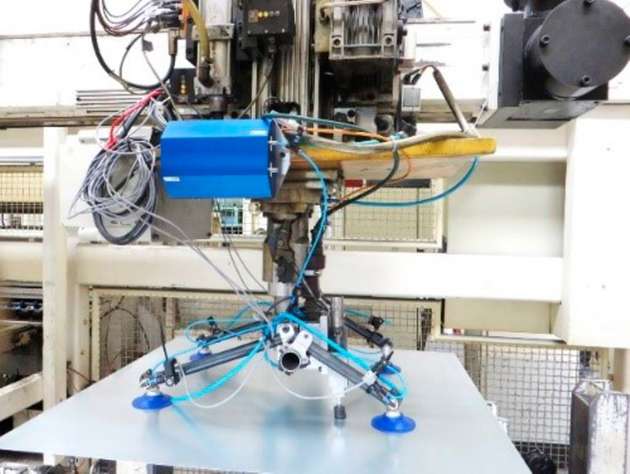

Die Vorrichtung mit Balgpumpe ist so konzipiert, dass sie einen permanenten Vakuumvolumenstrom erzeugt, um beispielsweise auch Leckage-behaftete Werkstücke zu handhaben oder Gewichte über 10 Kilogramm zu heben. Die Saug-Hebevorrichtung eta|vac SH-ZPN ist ein hundertprozentiger Vakuumgreifer, der sich mittels Adapter direkt an den Werkzeugflansch eines herkömmlichen Industrieroboters montieren lässt. Er erzeugt ein einmaliges Vakuum und eliminiert dieses wieder zum Absetzen des Werkstücks.

Antriebssystem nach Maß

„Als wir damals auf der Suche nach einem passenden Motor waren, konnte uns Koco Motion einen Antrieb anbieten, bei dem die Spindel durch den Motor läuft. Zudem waren die Dauchinger sehr flexibel hinsichtlich unserer spezifischen Anpassungswünsche wie einer eigens für uns angefertigten Steuerung“, resümiert Dr. Pohl.

„Da kam die Entwicklung unserer neuen Antriebsplattform KannMotion genau zur rechten Zeit“, freut sich Gerhard Kocherscheidt, Firmengründer und Geschäftsführer von Koco Motion. Ende letzten Jahres hat der Dauchinger Antriebshersteller zusammen mit Entwicklungspartner Adlos seine KannMotion-Plattform vorgestellt. „Die einfache Antriebsplattform für kundenspezifische Anwendungen kann nur das, was sie muss “, erklärt Gerhard Kocherscheidt die Produktphilosophie.

Brückenschlag zwischen Vakuumtechnik und Elektromechanik

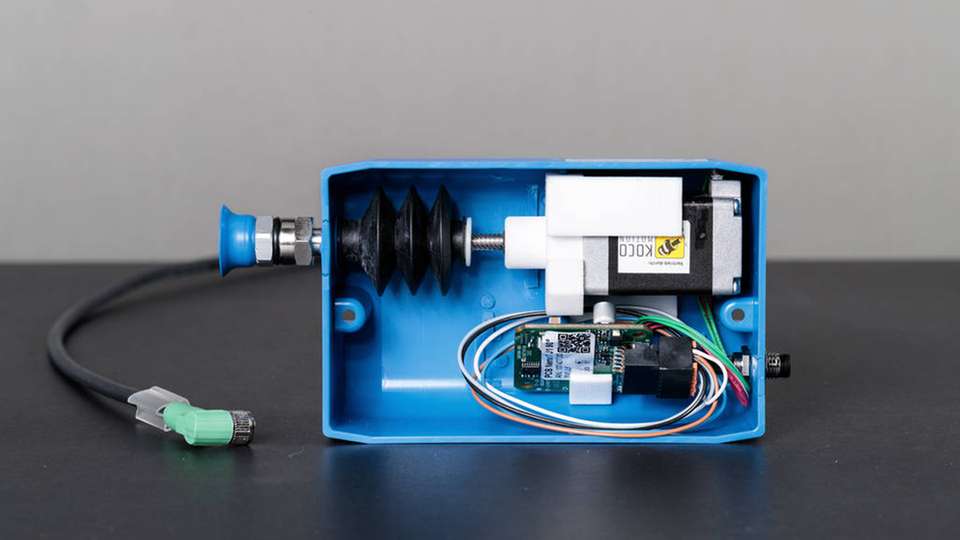

Bei der auf der eta|vac-Technologie basierenden Saug-Hebevorrichtung ist die durch einen elektromechanischen Linearantrieb bewegte Kolbenstange an einen Faltenbalg angebunden, der direkt oder indirekt über einen Schlauch mit einem handelsüblichen Sauger für Vakuum-Anwendungen verbunden ist.

Durch Auf- und Abwärtsbewegung vergrößert oder verkleinert sich das Volumen des Balges, wodurch ein Vakuum bis hin zum Sauger erzeugt wird. Das Zusammenpressen des Balges eliminiert, das Auseinanderziehen erzeugt das Vakuum. Dadurch wird dezentral ein Vakuum direkt am Einsatzort ohne Druckluft erzeugt. So lassen sich neue Produktionsanlagen ohne zusätzliche Druckluft-Infrastruktur aufbauen oder Bestandsanlagen von druckluftbetriebenen Anwendungen befreien.

„In der Handhabung lassen sich damit bis zu 66 Prozent der Kosten einsparen und autark arbeitende Produktionsanlagen aufbauen. Abgesehen von wirtschaftlichen und klimapolitischen Vorteilen verbessert unsere Technologie auch das Arbeitsumfeld der Mitarbeiter, indem sie um 30 Dezibel weniger mit Lärm belästigt werden“, verspricht Dr. Christoph Pohl.

Vorteile des Verzichts auf Druckluft

Die Anbringung des Vakuumerzeugers direkt am Einsatzort vermeidet zusätzliche energetische Verluste aufgrund langer Vakuumleitungen und möglicher Undichtigkeiten. Der Freiheitsgrad von Greifern und Industrierobotern erhöht sich, weil hier keine Vakuum- oder Druckluftleitungen mehr durch Überdrehen beschädigt werden können. Der Zusammenbruch komplexer Vakuumnetze ist keine Gefahr mehr, weil jede Applikation ihr eigenes Vakuum erzeugt. Und in einem Störfall lässt sich die Fehlersuche auf einen sehr kleinen Suchbereich eingrenzen, wodurch sich die Wiederinbetriebnahme erheblich beschleunigt.

Herzstück: Das Antriebssystem

Die Motoren und Faltenbälge sind die zentralen Komponenten der eta|vac-Produkte. „Die Motoren beeinflussen dabei maßgeblich deren Performance hinsichtlich maximal erzeugbarem Unterdruck, Lebensdauer und realisierbarer Taktzeiten in der Produktion“, betont Dr. Pohl.

In dieser Saug-Hebevorrichtung kommt ein Nema 11 Linearaktuator auf Schrittmotorbasis zum Einsatz, der eine Spindelsteigung von 10 Millimeter pro Umdrehung bietet. Gesteuert wird er über die KannMotion 17 Steuerung, die über 5 Ein- und 2 Ausgänge verfügt. Die maximale Verstellgeschwindigkeit beträgt 68 mm/s bei einer Verstellkraft von etwa 30 N. Die zur Funktion notwendigen Programme werden direkt in der Steuerung gespeichert und lassen sich anwendungsspezifisch anpassen.

Stromversorgung und Anschluss des Motors

Weil die Steuerungseinheit des Linearantriebes mit in das Gehäuse der Saug-Hebevorrichtung integriert ist, benötigt diese zum Betrieb lediglich eine 24 VDC/0,95 A Stromversorgung sowie 24 VDC Signale einer übergeordneten Steuerung als Fahrbefehle. Der Anschluss erfolgt über einen standardisierten 6-poligen M8-Stecker am Gehäuse. Die bereits vorliegende Strom- und Signalversorgung kann zur Funktionalität verwendet werden.

„Unsere Antriebe bieten eine vielfach höhere Lebensdauer gegenüber der ursprünglichen Lösung“, so Olaf Kämmerling. Durch die Integration von Motor und Steuerung in das Gehäuse lässt sich die IP69-Vorrichtung auch in sensiblen Umgebungen einsetzen. Es stehen viel mehr Leistungsreserven zur Verfügung und in dieser Anwendung ist die zur Verfügung stehende Zugkraft zur Erzeugung des Vakuums deutlich höher als erwartet. „Als Ziel hatten wir uns vorgenommen, 0,20 mbar Unterdruck zu erreichen, es sind deutlich über 0,35 mbar geworden. Auch ist das System durch unseren mitgelieferten Stecker Plug-and-play fähig, so dass die sonst langwierige Parametrisierung entfällt“, erklärt Olaf Kämmerling.

Vorteile des Schrittmotors

Zudem lässt sich der Antrieb durch die Schrittmotor-Technologie sehr einfach referenzieren. Er könne gegen einen festen Anschlag fahren und dann – abhängig von der benötigten Ansaugkraft – nahezu zu jeder Position innerhalb des maximalen Verfahrweges zur Unterdruckerzeugung gefahren werden. Das Zusammenspiel von Antrieb und Steuerung gestattet es eta|opt, variabler in den zu erzeugenden Unterdrücken und Verfahrgeschwindigkeiten zu sein als dies gegenüber der Vorgängerversion möglich war.

Von der Produktionsanlage bis zum Smartphone

Einsatzfälle für die Saug-Hebevorrichtung sieht Dr. Pohl zur Genüge in automatisierten Produktionsanlagen: „Hier finden sich eine Vielzahl an Arbeitsschritten, in denen die zu bearbeitenden oder zu montierenden Bauteile von einem Arbeitsschritt zum nächsten transportiert werden oder zur Bearbeitung in einer definierten Position gehalten werden müssen.“ Ein Beispiel hierfür wäre der Transport von Metallplatinen in einem Presswerk vom Zuschnitt zu den Pressen. Aufgrund der kompakten Bauweise eignet sich die SH-ZPN aber auch für die Handhabung von glatten und dichten Bauteilen bis zu einem Gewicht von 0,5 Kilogramm wie etwa Smartphone-Displays.

„Grundsätzlich sehen wir überall dort viele weitere Einsatzfälle, wo Dreh- oder Linearbewegungen realisiert werden müssen. Durch die Symbiose von Schrittmotor und Steuerung lassen sich die Antriebe günstig gegenüber anderen bürstenlosen Systemen einsetzen, sofern aufgrund der Entwicklungskosten eine gewisse Stückzahl dahintersteht“, sagt Olaf Kämmerling.