Spanende Werkzeugmaschinen werden für ein definiertes Werkstückspektrum dimensioniert. Dabei leiten sich der Arbeitsraum, die Vorschubkräfte und die Drehzahl-Drehmoment-Kennlinie aus den typischen Schnittgeschwindigkeiten und Werkzeugen/Technologien ab. Während bei der Gusseisen- und Stahlbearbeitung häufig das Drehmoment die relevante Kenngröße für die Auslegung ist, besitzt bei der Leichtmetallbearbeitung die Hochlaufzeit auf hohe Drehzahlen eine dominierende Rolle.

Auch ist die Verteilung der Werkstücke bezüglich der Maschinengattung unterschiedlich. Bei den in größeren Stückzahlen produzierten Bauteilen überwiegen bei Drehzentren die Stahl- (und Guss-)Bauteile, während bei Bearbeitungszentren sowohl Stahl-, Eisen- als auch Leichtmetallwerkstücke bearbeitet werden.

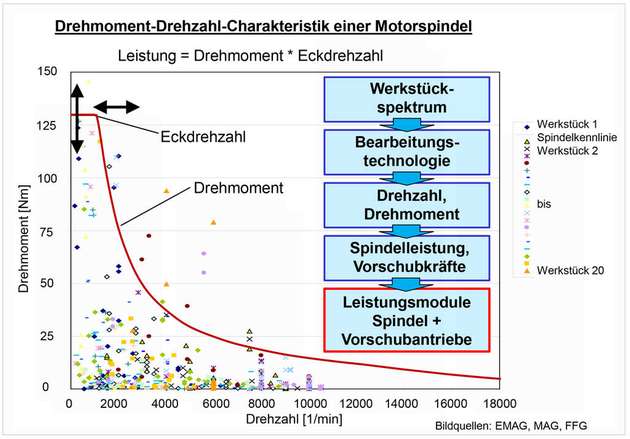

Ein Spektrum von Bauteilen mit der Verteilung der Drehzahl-Drehmoment-Punkte der einzelnen Bearbeitungsoperationen zeigt Abbildung 1. Dabei sind alle erforderlichen Bearbeitungsoperationen der Werkstücke dargestellt. Die Kennlinie der Hauptspindel kann durch Wahl eines entsprechenden Motors beeinflusst werden.

Dabei ist eine Abstimmung der Bearbeitungs- und Vorschubkräfte der unterschiedlichen Bearbeitungsoperationen mit dem erforderlichen Drehmoment notwendig. Bei der dynamischen Auslegung sind die geforderten Beschleunigungs- und Bremszeiten sowie die maximalen Geschwindigkeiten/Drehzahlen zu berücksichtigen.

Aufbau der Maschine

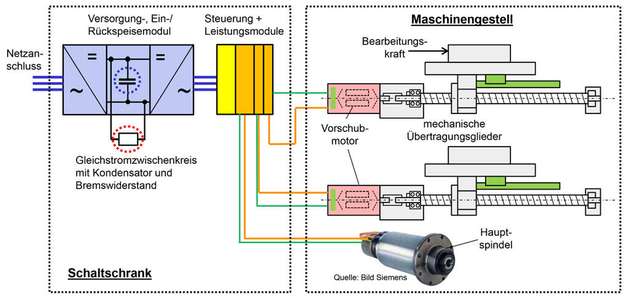

Die Antriebe spanender Werkzeugmaschinen werden als geregelte Systeme ausgeführt. Dabei wird der Drehstrom aus dem Versorgungsnetz zunächst gleichgerichtet. Eine Glättung findet durch einen Kondensator in dem Gleichstromzwischenkreis statt.

Anschließend werden die Antriebe über hochfrequent getaktete pulsweitenmodulierte Ströme entsprechend der geforderten Geschwindigkeit / Drehzahl versorgt. Als Antriebe kommen meist hochdynamische Synchron- oder Asynchron-Motoren zum Einsatz. Die Versorgungs- sowie Leistungs- und Regelungsmodule befinden sich in der Regel im Schaltschrank einer Anlage, während die Motoren an den einzelnen Antrieben montiert werden.

Die Pulsfrequenz typischer geregelter Antriebe liegt zwischen 8 und 32 kHz. Höhere Taktfrequenzen erlauben eine genauere Regelung, erzeugen aber durch die häufigen Leistungsschaltungen auch höhere Verluste in den Leistungsteilen und Wicklungen.

Analyse der Verlustleistungen in Werkzeugmaschinen

Grundsätzlich werden in Werkzeugmaschinen (und anderen Produktionsanlagen) heute schon hocheffiziente Antriebe und Komponenten eingesetzt. In den vergangenen Jahren wurden im Komponentenbereich schon erhebliche Anstrengungen unternommen, um die Verluste zu reduzieren.

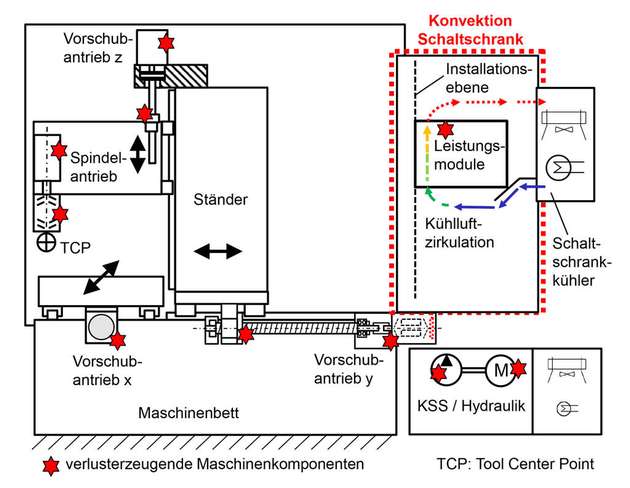

Jedoch lassen sich Reibung zwischen mechanischen Komponenten sowie elektrische Verluste nicht gänzlich vermeiden. In Abbildung 3 sind unterschiedliche Stellen gekennzeichnet, an denen Verlustleistung und damit Wärme auftritt. Dies sind zum einen die mechanischen Komponenten (zum Beispiel Lager, Kugelgewindetriebe, Führungen) der einzelnen Bewegungen.

Zudem treten auch in den Motoren und an den Modulen des Schaltschranks Verluste auf. In der Maschine muss verhindert werden, dass die Genauigkeit der Maschine durch Wärmeeintrag reduziert wird.

Auch der Betrieb von Nebenaggregaten, wie etwa Hydraulik und Kühlschmierstoffversorgung der Maschine, führt zu Verlusten. Während früher häufig Konstantpumpen eingesetzt wurden, deren Überschuss über Druckbegrenzungsventile in den Tank gefördert wurde, kommen heute immer häufiger kennfeldgeregelte Pumpen (oder Pumpenantriebe) zum Einsatz. Bei der Hydraulik wird die installierte Leistung durch eine Abstimmung zwischen eingesetzter Pumpe und Speicher auf ein Minimum begrenzt. Dadurch wird die Leistung auf die jeweiligen Anwendungsfälle optimiert.

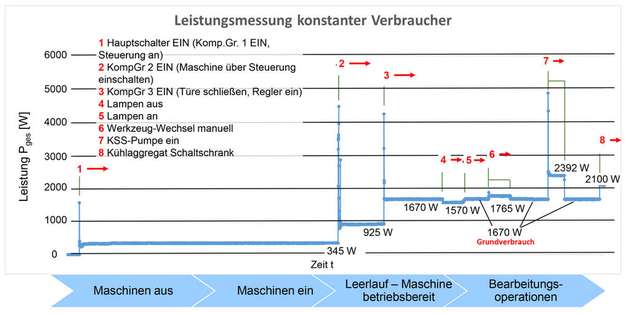

Bei der Analyse des Leistungsbedarfes von Produktionsanlagen werden die unterschiedlichen Aggregate der Anlage sukzessive eingeschaltet. Dabei wird jeweils am Netzanschluss gemessen, welche Leistung benötigt wird.

Durch das sukzessive Zuschalten einzelner Aggregate und Betriebszustände lässt sich die Leistungsaufnahme der einzelnen Module mit guter Genauigkeit im realen Betrieb der Maschine ermitteln (Abbildung 4). Dadurch ergibt sich zunächst der energetische Grundverbrauch der Maschine ohne Bearbeitung. Durch die Messung der Leistungsaufnahme während der Bearbeitung werden die simulierten Leistungen mit dem realen Leistungsbedarf abgeglichen.

Er- und Entwärmung im Schaltschrank

Im Schaltschrank entstehen durch elektrische Leistungselemente mit teilweise hoher Schaltrate Verluste. Teilweise wird auch die Bremsenergie der Maschinenachsen über Widerstände abgebaut. Diese Technologie war früher Standard. Heute werden zunehmend rückspeisefähige Leistungsmodule verwendet, die die Bremsenergie wieder dem Netz zuführen. Alternativ sind auch Energiespeicher im Zwischenkreis (beispielsweise Suptercabs) oder Schwungradspeicher mit einem zusätzlichen Antrieb möglich.

Die heutigen Leistungsmodule besitzen Wirkungsgrade von 96 bis 99 Prozent. Jedoch entstehen auch dabei noch ein bis vier Prozent Verluste. Im Schaltschrank führt dies zu einer Erwärmung. Bei installierten Gesamtleistungen im größeren zwei- bis dreistelligen kW-Bereich sind dies dann Verluste im unteren kW-Bereich.

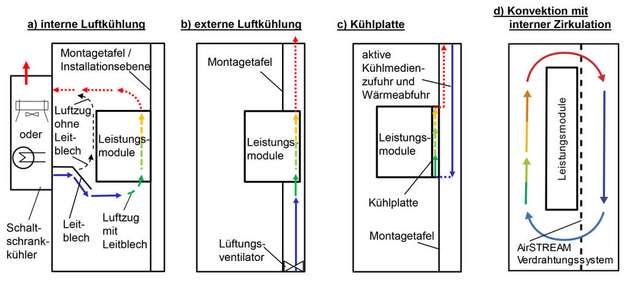

Bei der Entwärmung der Leistungsmodule gibt es die interne Entwärmung, bei der die Verluste durch Luftzirkulation im Schaltschrank abgeführt wird. Als weitere Möglichkeit gibt es Leistungsmodule, die die Abwärme direkt an die Umgebung durch Konvektion an aus der Montageplatte herausstehende Kühlrippen abgeben.

Eine dritte Alternative stellt die sogenannte Cold-Plate dar, bei der die Leistungsmodule Verluste über eine aktiv gekühlte Metallplatte abgeben. Die vierte Möglichkeit ist der Einsatz des Airstream-Verdrahtungssystems; hier findet durch den Wegfall der Kabelkanäle eine besonders vorteilhafte Luftkonvektion statt.

Hallenheizung durch Abwärme

Durch diese unterschiedlichen Varianten entstehen im Wärmehaushalt der Maschinen beziehungsweise Fabrikhallen unterschiedliche Konstellationen. Die Temperatur im Schaltschrank einer Maschine darf aufgrund der darüber abnehmenden Leistung (Derating) der elektrischen Komponenten 40 °C nicht übersteigen.

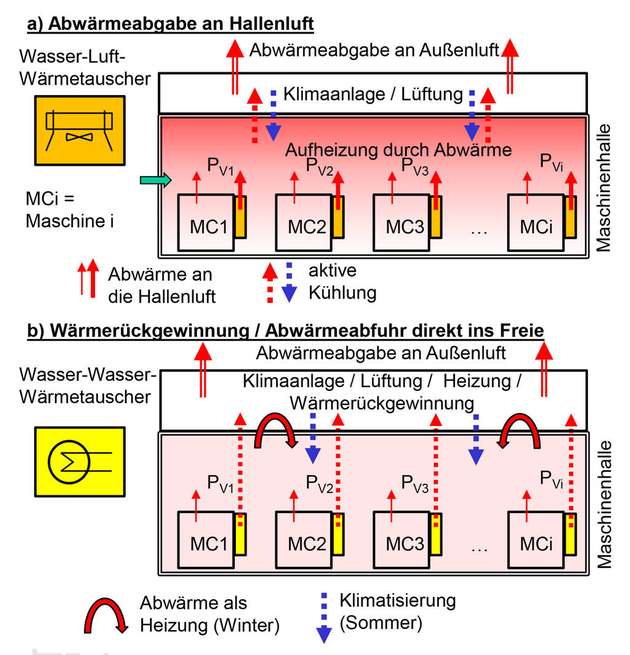

Dies ist auch unter ungünstigen Umgebungsbedingungen mit hohen Außentemperaturen der Hallenumgebung erforderlich. Typischerweise sind Außentemperaturen von 35 bis 40 °C zulässig. Dadurch gibt es dann kaum oder keine Konvektion an der Schaltschrankoberfläche. Die im Schaltschrank entstehenden Verluste müssen dann über aktive Kühlsysteme abgeführt werden. Dabei werden Wasser-Luft- und Wasser-Wasser-Wärmetauscher unterschieden.

Wasser-Luft-Wärmetauscher geben die Abwärme des Kühlaggregates an die Hallenumgebung ab. Dadurch heizt sich diese zusätzlich auf. Bei Wasser-Wasser-Wärmetauschern wird die Abwärme durch Kühlwasserleitungen entweder zu einem zentralen Kühlaggregat oder einem Wärmetauscher geleitet. Dieses Gerät kann außerhalb der Fabrikhalle positioniert sein, sodass die Abwärme dann aus der Fabrikhalle abgeführt wird. Dadurch wird die Fabrikhalle dann nicht zusätzlich aufgeheizt. Bei der Wärmeabgabe der Abwärme in die Maschinenhalle heizt sich diese zusätzlich auf.

Zur Einsparung von Heizenergie besteht auch die Möglichkeit, dass die Abwärme der Maschine in der kalten Jahreszeit zur Heizung verwendet und nur bei hohen Außentemperaturen an die Umgebung abgeführt wird. In Abhängigkeit von der Leistung der Maschinen und der Hallengröße lässt sich die Heizung teilweise bis in den Bereich von Minusgraden substituieren.

Zusammenfassung

Bei der Gestaltung der thermischen Haushalte von Produktionsanlagen ist zur Steigerung der Effizienz zunächst die anwendungsorientierte Dimensionierung der einzelnen Maschinenmodule und Aggregate zu tätigen. Die heutigen Antriebe sind schon mit sehr guten Wirkungsgraden versehen, sodass die Verluste minimiert wurden. Teilweise kann durch die Wahl von Prinzipien mit höherem Wirkungsgrad (zum Beispiel kennfeldgeregelte Kühlschmierstoffpumpen) eine deutliche Verringerung der Verluste erzielt werden.

Als Gesamtsystem kann die Abwärme in die thermische Auslegung der Fabrikanlage einbezogen werden. So lässt sich durch die gezielte Abfuhr der Abwärme aus der Produktionshalle deren Aufheizung bei hohen Umgebungstemperaturen reduzieren. Dagegen kann die Abwärme bei niedrigen Umgebungstemperaturen (Winter) zur Heizung dienen.

Aus wirtschaftlichen Gründen kann bei kanallosen Verdrahtungssystemen, wie dem AirStream-System von Lütze, eine zusätzliche Klimatisierung der Schaltschränke minimiert oder gänzlich umgangen werden, indem eine Zirkulation im Schaltschrank unterstützt und optimiert wird und so Wärmenester verhindert werden.

Verschiedene Studien aus dem Maschinen- und Automobilbau belegen, dass mit dem Einsatz des AirStream-Verdrahtungssystems eine spürbare Entwärmung und Homogenisierung des Schaltschrankklimas möglich ist. Damit werden die eingebauten Geräte nicht nur vor einem schleichenden Hitzekollaps bewahrt, auch deren Lebenserwartung erhöht sich.

Weitere nachhaltige Klimaverbesserungen könnten dabei durch eine zielgenaue Kühlluftführung im Schaltschrank erreicht werden. Dadurch lassen sich in der Umgebung von Komponenten mit einer hohen Verlustleistung Hotspots aktiv minimieren.