Im November 2020 fanden die Parabelflüge des Projekts AIMIS-FYT mit Unterstützung der Europäischen Raumfahrtagentur (ESA) statt – aufgrund der Corona-Maßnahmen nicht wie geplant in Bordeaux, sondern vom Flughafen Paderborn-Lippstadt aus. Waren die Tests und Versuche während der Parabelflüge erfolgreich?

Gleich vorweg können wir sagen, dass wir sehr zufrieden mit den Ergebnissen sind und unsere Erwartungen sogar übertroffen wurden. Vor der Flugkampagne waren wir natürlich sehr gespannt auf die Experimente in der Schwerelosigkeit und haben uns immer wieder gefragt, ob alles so funktioniert, wie wir es uns vorgestellt und geplant haben. In der Vorbereitungszeit gab es auch das ein oder andere Problem, mit dem wir zu kämpfen hatten. Umso glücklicher sind wird jetzt, dass die Kampagne reibungslos verlief. Es haben so gut wie alle Experimente funktioniert. Manche sogar besser als gedacht. Wir konnten erfolgreich zeigen, dass der Druckprozess unter Schwerelosigkeitsbedingungen funktioniert.

Was genau wurde gedruckt? Was leiten sich davon für Ergebnisse ab?

Das Ziel war: Experimente in der Schwerelosigkeit durchzuführen, die sich an den vier Grundoperationen für das Drucken von Strukturen orientieren. Gerader Stab, gerader Stab mit Start-/Stoppunkten, Freiformstab und Verbindungen zwischen Stäben. Da wir insgesamt 90 Parabeln für unsere Druckversuche zur Verfügung hatten, haben wir die einzelnen Grundoperationen noch weiter abgewandelt, um verschiedene Druckmethoden auszuprobieren. Beispielsweise haben wir bei den Versuchen des geraden Stabes auch schräge Stäbe gedruckt und dabei verschiedene Anstellwinkel für die Düse getestet (Winkel zwischen Düsenachse und Druckplatte). Hier wollten wir sehen, inwieweit sich eine Scherströmung am Düsenaustritt auf den Druckprozess auswirkt. Schräge Stäbe mit Überhang sind unter 1-g-Bedingungen deutlich schwieriger zu drucken, da sie durch ihr Eigengewicht leicht durchsacken. In der Schwerelosigkeit haben sich die schrägen Druckoperationen als sehr erfolgreich erwiesen. Zudem wurden bestimmte Parameter des Druckprozesses von Versuch zu Versuch systematisch geändert, um Verschlechterungen und Verbesserungen im Druckprozess zu erkennen.

Welche Maschinen und Komponenten kamen zum Einsatz?

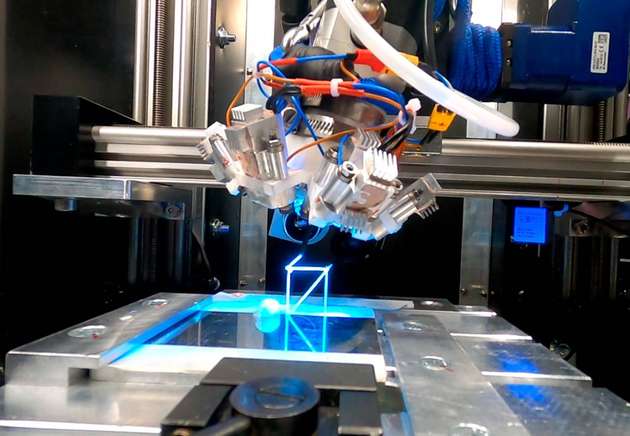

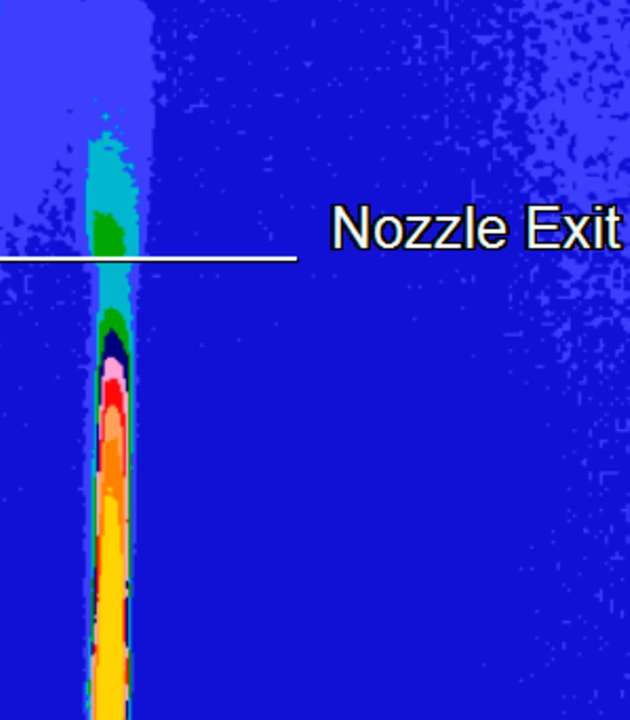

Die Hauptparameter des Druckprozesses sind vor allem die Druckgeschwindigkeit, die Extrusionsrate des Harzes, die UV-Lichtintensität und die Trajektorie, also der Bewegungspfad der Düsenspitze. Die Anzahl an Parametern und die Möglichkeiten, wie ein Stab gedruckt werden kann, zeigen, dass sogar der Druck eines simplen geraden Stabes schnell komplex werden kann. Zum Erfolg unserer Experimente haben neben den Viscotec-Druckköpfen auch die benötigten Komponenten beigetragen, wie konische UV-blockende Dosiernadeln von Vieweg und ein Klebstoff von Delo. Das Harz haben wir bereits lange vor der Kampagne getestet und mit anderen Klebstoffen verglichen. Eine kationische und gleichzeitig schnelle Aushärtung mit wenig Volumenschwund hat sich für unsere Anforderungen als am besten erwiesen. Der gesamte Druckprozess wurde von Kameras und Sensoren überwacht. Unter anderem wurden eine Detail-Kamera und eine Wärmebildkamera so montiert, dass sie parallel der Bewegung des Vipro-Head 5, dem Herzstück unseres Druckers, folgten. Wir konnten damit zeigen, dass auch der Vipro-Head 5 für einen zuverlässigen Einsatz in Schwerelosigkeit geeignet ist. Mit der hochauflösenden Kamera wurde permanent der Austritt des Harzes aus der Düse beobachtet. Die Wärmebildkamera wurde dazu verwendet, die exotherme Reaktion des Harzes am Düsenaustritt und entlang des Stabes zu dokumentieren. Mithilfe dieser Daten erhoffen wir uns, den Druckprozess in Zukunft besser regeln und damit auch optimieren zu können. Als Fazit können wir sagen, dass sich alle Druckoperationen in 0 g, also in Schwerelosigkeit, durchführen lassen. Auf den letzten Parabeln haben wir sogar verschiedene Grundoperationen kombiniert und so ein kleines Fachwerk, bestehend aus fünf Stäben, erfolgreich gedruckt. Auch freischwebende Stäbe wurden gedruckt. Diese haben zwar im Ansatz funktioniert, jedoch ist der Druckprozess ohne Druckplatte als Fixpunkt instabil und sehr störanfällig. Jede kleinste Abweichung in der Mikrogravitation wirkt sich sofort auf die Extrusionsrichtung des Harzes aus der Düse aus. Für die freischwebende Druckoperation müsste noch ein stabileres Verfahren entwickelt werden.

Sie konnten auch Simulationsflüge für Mond- und Mars-Gravitation miterleben. Wie wirkt sich der Unterschied auf den 3D-Druck und insbesondere auf den Flüssigkeitsdruck aus?

Dass wir von der ESA zu einer zweiten Flugkampagne, einer sogenannten Partial-g Campaign eingeladen wurden, kam total überraschend und hat uns sehr gefreut. Das ermöglichte es uns, auf weiteren 90 Parabeln die gleichen Experimente unter Mond- und Mars-Gravitationsbedingungen durchzuführen. Zwischen den zwei Kampagnen hatten wir nicht viel Zeit, um große Änderungen am Experiment vorzunehmen. Generell haben die Versuche gezeigt, dass sich alle Druckoperationen bei jeder Gravitation (0 g, Mond und Mars) durchführen lassen. Es gibt keine wirklich großen Unterschiede. Bei Versuchen, in denen der Stab durch eine Druckplatte fixiert ist, ist der Druckprozess bei 0 g tendenziell besser. Es lassen sich hier leichter Überhänge drucken, da die Anziehungskraft fehlt. Die freischwebenden Stäbe lassen sich hingegen am besten bei geringer Gravitation (Mond) erzeugen. Hier ist die Anziehungskraft zwar sehr gering, aber der Stab wird durch eine definierte Anziehungsrichtung stabilisiert. Obwohl das Harz flüssig aus der Düse extrudiert wird und die Aushärtung erst danach durch die UV-Bestrahlung beginnt, kam es in 0 g zu keiner Kugelbildung wie etwa bei Wasser. Das haben Versuche gezeigt, bei denen wir ohne UV-Strahlung und somit ohne Aushärtung gedruckt haben. Der verwendete Klebstoff besitzt eine sehr hohe Viskosität. Druckversuche in vakuumierter Umgebung wurden noch nicht durchgeführt.

Haben sich während der Versuchsreihe neue Mehrwerte für die Raumfahrtbranche ergeben?

Die Raumfahrt wird mittel- bis langfristig von einem Verfahren wie diesem profitieren, da sind wir uns sicher. Eine additive Fertigungstechnologie, die direkt im Weltall verwendet werden kann, trägt zu reduzierten Gesamtkosten, mehr Designfreiheit und zu einer gesteigerten Lebensdauer eines Raumfahrtprojektes bei. Das ist besonders in Zeiten von „NewSpace“ wichtig, in denen Missionen immer mehr auch von privaten Akteuren durchgeführt werden.

Wie geht es mit dem Projekt weiter? Neue Tätigkeiten, neue Projekte? Ergeben sich daraus reale Projekte für die Umsetzung im Weltall?

Wir arbeiten gerade daran, anhand der Grundlagen, die wir sammeln konnten, eine Anwendung für Raumfahrtsysteme zu entwickeln. Dafür ist aber auch noch einiges an weiterer Grundlagenforschung nötig. Zum Beispiel müssen wir uns tiefer mit dem verwendeten Druckmaterial auseinandersetzen. Die Materialeigenschaften werden im Weltraum stark beeinflusst. Es muss zum Beispiel ein Material gefunden werden, welches in Vakuum gehärtet werden kann, das seine Eigenschaften sowohl bei hohen als auch bei sehr niedrigen Temperaturen behält und das auch durch atomaren Sauerstoff der Restatmosphäre der Erde nicht angegriffen wird. Ein weiterer Aspekt wird sein, dass wir eine hohe Prozessstabilität erreichen müssen, um zukünftige Missionen nicht zu gefährden.