In unserer Bildergalerie erfahren Sie, was Vertreter der Industrie auf die Frage nach einer Implementierung von Predictive Maintenance geantwortet haben.

Einblicke in die Maschine Umfrage: Wie sollen Anwender erste Schritte für Predictive Maintenance umsetzen?

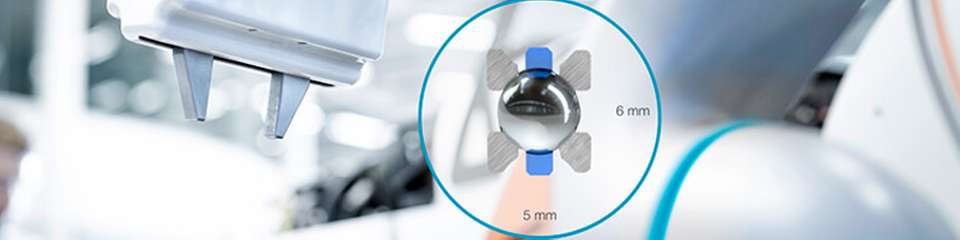

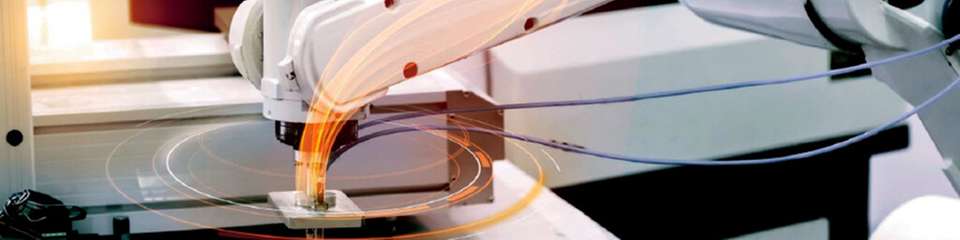

Mit Predictive Maintenance wird der Blick in die Maschine ermöglicht, um vorbeugend auf teure Ausfälle reagieren zu können. Doch wie lässt sich die Technologie effizient und kostengünstig umsetzen?

Bild: iStock, PeshkovaPredictive Maintenance wird gerne als Musterbeispiel der Digitalisierung im industriellen Umfeld genannt. Die Vorteile sind unbestritten, doch viele Maschinenbauer und Anlagenbetreiber schrecken vom Aufwand einer Implementierung zurück. Es werden Lösungen benötigt, die schnell zum Erfolg führen, nur einen kleinen Invest benötigen und skalierbar sind. Doch wie geht man das an?

Bildergalerie

Firmen zu diesem Artikel

-

ABB AG

Mannheim, Deutschland -

MITSUBISHI ELECTRIC EUROPE B.V (Factory Automation)

Ratingen, Deutschland -

Pepperl+Fuchs SE

Mannheim, Deutschland -

BALLUFF GmbH

Neuhausen a. d. F., Deutschland -

Dell Deutschland

Frankfurt, Deutschland -

elunic AG

München, Deutschland -

Weidmüller GmbH & Co. KG

Detmold, Deutschland

.jpg)