Das Internet der Dinge (IoT), Big Data, Industrie 4.0 – diese Schlagworte sind in aller Munde. Ihre Grenzen sind auch im produzierenden Gewerbe fließend, denn je weiter die digitale Transformation und die Vernetzung in den Fertigungshallen und an den Fließbändern voran schreiten, desto mehr Daten fallen im Geschäftsbetrieb an. Mit diesen Datenmassen umgehen lernen, sie wirksam zu nutzen, das ist eine der größten wirtschaftlichen Herausforderungen unserer Zeit und eine der größten Chancen zugleich. Die Zukunft der industriellen Produktion liegt in der intelligenten Fabrik, sie ist als Schlüsseltechnologie ein wichtiger Erfolgsfaktor für etablierte und aufstrebende Unternehmen gleichermaßen. Auch die Bundesregierung hat sie als einen wichtigen Pfeiler ihrer 2014 ausgerufenen Hightech-Strategie erkannt. Ihr Ziel: die deutsche Innovationsführerschaft in der digitalen Zukunftstechnologie.

Smarte Fertigung dank Industrie 4.0

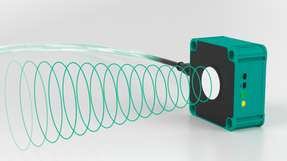

Die datenbasierte Smart Factory verspricht nicht weniger als eine neue industrielle Revolution. Die intelligente Fabrik bezeichnet die Vision einer Produktionsumgebung, in der sich Fertigungsanlagen und Logistiksysteme ohne menschliches Zutun weitgehend selbst organisieren. Werkstücke teilen untereinander vernetzten Maschinen, zum Beispiel per RFID-Transponder, selbständig mit, was mit ihnen zu geschehen hat. Die Produktion erfolgt so hochgradig automatisiert, fast ohne menschliches Zutun. Das verspricht enorme Effizienzgewinne, kurze Rüstzeiten, hohe Auslastung, profitable Kleinserienfertigung, zufriedenere Kunden und damit – wohl der wichtigste Aspekt für Produzenten – höhere Gewinne. Das Internet der Dinge bildet die technologische Grundlage für diesen hochgradig vernetzten Zusammenschluss unterschiedlicher Systeme im Industrie 4.0-Kontext.

Kontron hat diesen Schritt in die digitale Zukunft am Firmensitz in Augsburg bereits hinter sich. Als Vorreiter im Embedded-Computing-Markt und als langjähriger Treiber im Feld der industriellen Automatisierung war die Etablierung eines Industrie-4.0-Konzepts nicht nur fertigungstechnisch sinnvoll. Der Hersteller wollte das Prinzip Smart Factory insbesondere auch für Partner und Kunden in der Praxis erfahrbar machen.

Das Unternehmen verfügt schon von Haus aus über ein großes Portfolio an standardisierten Produkten, von Embedded-Modulen über Motherboards bis hin zu kompletten Rechnerplattformen. Zusätzlich bietet es seinen Kunden auf Basis dieses umfassenden Sortiments aber auch weitreichende Individualisierungsmöglichkeiten, etwa im Punkto Schnittstellendichte, Rechenleistung und Formfaktor. Auf Fall-zu-Fall-Basis prüfen und entwickelt Kontron mit Partnern und Kunden die für sie optimale technische Lösung. Nicht selten entstehen dabei speziell nach Kundenwunsch gefertigte Sondermodelle. Klassische Fertigungsprozesse sind für diesen personalisierten Ansatz viel zu träge, interne Abstimmungsprozesse zu langwierig, die manuelle Einrichtung von Produktionsanlagen zu zeitaufwändig und fehleranfällig. Die Fertigung hochgradig individualisierbarer, komplexer und qualitativ hochwertiger Produkte ist effizient und kostendeckend nur in einer Smart Factory möglich.

Erfahrungen aus erster Hand

Im letzten Jahr haben die Augsburger ihre Fertigung am Technologie-Campus deshalb vollständig überarbeitet. Die Produktionshallen wurden dabei von Grund auf neu gestaltet, Arbeitsplätze neu angeordnet und die komplette IT-Infrastruktur ausgetauscht. Die Umstellung erlaubt es, den Fertigungsprozess viel effizienter zu steuern, unterschiedliche Produkte in verschiedenen Konfigurationen simultan in Serie zu produzieren und auch Kleinserien mit nur minimaler Vorlaufzeit zu realisieren. Durch die Installation mindestens eines leistungsstarken Industrie-Computers der eigenen KBox-Serie an jedem Arbeitsplatz, haben die Mitarbeiter nun von überall Zugriff auf alle für den Fertigungsprozess relevanten Informationen. Gleichzeitig fungieren die extrem robusten und dank ihres lüfterlosen Aufbaus wartungsfreien Mini-Rechner als Kontrolleinheiten für die Fertigungsstraße. Sie überwachen die Produktion, sammeln durchgängig Echtzeitdaten zur Qualitätskontrolle und steuern selbständig die Auftragsabwicklung. Alle anfallenden Informationen werden von den Systemen an zentraler Stelle zusammengeführt und global zur Verfügung gestellt. Jeder Mitarbeiter, der an der Produktion beteiligt ist, ist so stets über den aktuellen Status einer Bestellung und die noch ausstehenden Montageschritte informiert.

Gerade arbeitet Kontron daran, die in jeder KBox integrierten Funkverbindungen so zu konfigurieren, dass sie Daten der in der Fertigung zum Transport von Bauteilen, Modulen und teilweise fertiggestellten Komponenten genutzten Wagen empfangen und auswerten können. Davon verspricht sich der Hersteller einen weiteren deutlichen Produktivitätszuwachs. Die von den Sensoren erfassten Daten können zur automatischen Erfassung der auf den einzelnen Wagen verladenen Teile, inklusive deren Produktbeschreibung, Teilenummer und ähnlichen Informationen genutzt werden. Die so realisierte Zeitersparnis im Fertigungsablauf erhöht wiederum – trotz gleichbleibender Maschinenausstattung – das mögliche Produktionsvolumen der Anlagen und damit den potentiellen Output. Die bisherigen Erfahrungen mit dem Industrie-4.0-Ansatz sind sehr positiv. Mit einer vollumfänglich vernetzten Fertigung kann der Hersteller effizienter produzieren, flexibler auf komplexe Kundenwünsche reagieren, Produktionskosten sparen und trotz kürzerer Lieferzeiten gleichbleibend hohe Qualität liefern.

Nicht alles Gold was funkt

Zwar konnten nennenswerte Erfolge durch die Implementierung der Smart-Factory-Strategie erzielt werden, trotzdem gibt es einige Stolperfallen, die es bei der Digitalisierung der eigenen Produktionsabläufe unbedingt zu beachten gilt. Nicht umsonst zeigen wissenschaftliche Studien immer wieder, dass am Markt die Begeisterung für das theoretische Konzept Smart Factory zwar angekommen ist, echte Praxiserfahrung allerdings weiterhin rar gesät bleibt. Laut dem aktuellen Industrie-4.0-Index der Unternehmensberatung Staufen, verfügen lediglich sieben Prozent der deutschen Industrieunternehmen schon heute über eine umfassend vernetzte, intelligente Fabrik. Wirklich überraschend ist das nicht, denn der Aufbau einer Smart Factory erfordert viel technisches Know-How und – meist nicht weniger wichtig – eine gehörige Portion Mut. Der Umgang mit einem konstanten Strom an Informationen wie oben dargestellt ist alles andere als trivial. Daten unterschiedlichster Subsysteme müssen gesammelt, aufbereitet, verknüpft und schließlich analysiert werden. Doch verlässliche Steuerungssysteme müssen erst einmal gefunden werden. Denn viele Anbieter offerieren lediglich generische Lösungen und lassen ihre Kunden nach dem Hardwarekauf nicht selten bei der technischen Implementierung alleine. Das ist gefährlich, denn die Smart Factory benötigt ein verlässliches, hochverfügbares Fundament. Steht die Hardware-Infrastruktur auf tönernen Füßen, fallen alle Effektivitätsgewinne schnell aufwändigen Wartungsprozessen zum Opfer. Ein verlässlicher Partner ist deshalb für den Aufbau einer intelligenten Fabrik unerlässlich. Passgenaue Lösungen und qualitativ hochwertige Produkte sind hier das A und O.

IoT-Security als zentrales Element

Ein weiterer wichtiger Aspekt darf bei der Diskussion um die Vorteile von Industrie-4.0-Anwendungen ebenfalls nicht ausgeblendet werden: die Sicherheit und somit Authentizität der Geräte und eigenen Daten. Das Kernelement der intelligenten Fabrik ist die Verzahnung der industriellen Produktion mit modernen Informations- und Kommunikationstechnologien.

Die Digitalisierung und Vernetzung der Produktion bringt deshalb bei allen positiven Aspekten auch Nachteile mit sich. Hochsensible Fertigungspläne, Maschinendaten, vertrauliche Kommunikation, kurz der eigentliche Unternehmensschatz, strömt in der Smart Factory von einer Maschine zur nächsten, ja, verlässt oftmals auch die Fertigungsstätten. Diesen Datenaustausch gilt es unbedingt zu schützen, um das Kern-Know-How zu wahren und die Produktion sicher zu stellen.

Sicherheit in der Smart Factory muss deshalb zwingend ein zentrales Element der Digitalisierungsstrategie eines jedes Unternehmen werden! In Kontrons neuen Computer-on-Module Rechnerplattformen und Motherboards ist sie deshalb serienmäßig. Denn eine Hardwarebasis, die Sicherheitsmechanismen schon von Haus aus integriert, vereinfacht den Implementierungsprozess von Industrie-4.0-Anwendungen enorm, macht die Produktentwicklung nachhaltiger, die Fertigung weniger anfällig und individuelle Kunden-Designs damit zukunftssicherer. Doch selbst schwach gesicherte Bestandssysteme lassen sich mit solchen Lösungen unkompliziert nachrüsten und effektiv schützen. Der Hersteller sieht darin seinen Beitrag zum Siegeszug der intelligenten Fabrik. Kontron ist überzeugt: Dieser gehört – nicht nur auf dem eigenen Technologie-Campus – die Zukunft.