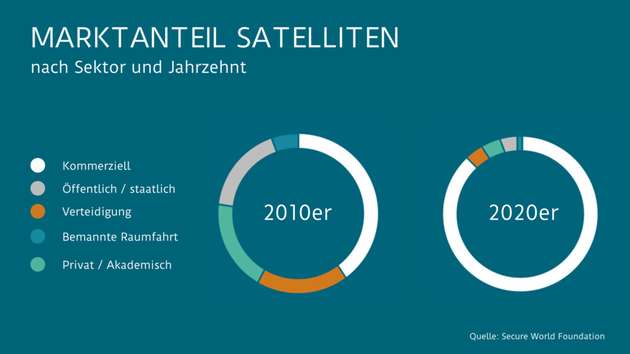

Die Investitionen in die Raumfahrt als kritische Infrastruktur für Kommunikation haben in den letzten Jahren neue Dimensionen erreicht. Allein 2022 wurden mehr Satelliten als je zuvor in die Umlaufbahn der Erde gebracht. Insgesamt schickten Unternehmen wie SpaceX und WebOne sowie staatliche Akteure, allen voran China, 2.469 Satelliten ins All. Das sind 36 Prozent mehr als noch im Vorjahr und fast doppelt so viel wie noch 2020. Nach Einschätzungen von Experten soll die Zahl der Satelliten bis 2030 auf über 15.000 steigen, wobei der weltweite Markt bis dahin die 1,1 Bio. Dollar Marke erreicht.

Kleinstsatelliten mit riesigem Potenzial

Angetrieben wird das Rennen ins Weltall sowohl von staatlichen als auch kommerziellen Interessen. Vor allem aber der technologischen Wandel bei Satelliten – von großen Systemen zu Satellitenkonstellationen – macht den Sprint ins All möglich.

In der Vergangenheit drehten sich die Unternehmungen im Bereich der Satellitenkommunikation buchstäblich um die geosynchrone Äquatorialumlaufbahn (GEO). Da die Satelliten in dieser Höhe (> 35.000 km) dem 24-Stunden-Zyklus der Erde folgen, reicht eine kleine Anzahl von Satelliten aus, um die Erdoberfläche größtenteils abzudecken.

Die Systeme sind groß, komplex und langlebig (10 bis 15 Jahre). Sie sind aber auch sehr kostspielig. In den letzten zehn Jahren hat die Raumfahrtindustrie daher ihr Interesse auf einen neuen Orbit gerichtet – die niedrige Erdumlaufbahn (LEO). Im Vergleich zu MEO oder GEO fliegen LEO-Satelliten deutlich näher an der Erde (lediglich 500 bis 2.000 km), sind viel kleiner und haben eine kürzere Lebensdauer.

Um die gleiche Abdeckung zu gewährleisten, werden sie in der Regel in Konstellationen gestartet, die eine höhere Bandbreite pro Nutzer und eine Hochgeschwindigkeits-Kommunikation mit geringen Latenzzeiten ermöglichen.

Die wachsende Beliebtheit von LEO erklärt sich durch einen weiteren Faktor: Sie sind wesentlich kostengünstiger. Kleine Raumfahrzeuge reichen aus, um die Satelliten in ihre Umlaufbahn zu befördern. Statt einem Jahrzehnt bleiben die LEO-Satellitenmissionen gerade einmal drei bis fünf Jahre aktiv.

Das gibt Herstellern die Möglichkeit, kontinuierlich neue Technologien einzuführen, die Systeme robuster zu gestalten und ihre Konnektivitätsdienste – und damit ihre Marktpräsenz – auszubauen. Shift in Fertigung und Engineering Der Wechsel von großen und kostspieligen GEO-Satelliten zu kleineren LEO-Satellitenkonstellationen ist auch ein Wechsel von handgefertigten und maßgeschneiderten Systemen zu Massenproduktion und Automatisierung.

Während die GEO-Raumfahrt-Hardware oft in-house oder mit einem Hauptauftraggeber in Angriff genommen wurde, ist mit LEO ein größeres Netzwerk an Partnern und Dienstleistern gefragt. Auch die Anforderungen an die Satellitenkomponenten – insbesondere die Strahlungswerte – und die damit verbundenen Testverfahren haben sich mit LEO verändert.

Aus Sicht des Engineerings und der Fertigung stellt sich daher eine grundlegende Frage: Wie können Anbieter von LEO-Konstellationen ihre Preise wettbewerbsfähig gestalten und ihre Wettbewerbsfähigkeit sicherstellen? LEO-Satelliten stellen zwar weniger hohe Anforderungen an Komponenten und Lieferkette.

Der Kostendruck ist aber nach wie vor groß. Aufgrund der kurzen Missionsdauer müssen die Hersteller mehr Satelliten in kürzerer Zeit bauen. Eine schnelle Time-to-Market sowie die Skalierbarkeit auf höheres Produktionsvolumen ist entscheidend.

Smartes Sourcing von EEE Komponenten

Damit LEO-Konstellationen in der Fertigung profitabel bleiben, müssen die Hersteller die Kosten über die gesamte Wertschöpfungskette hinweg senken – angefangen in der Design-Phase. Bereits ein prüfender Blick auf die Komponenten und Systemlösungen kann so vielversprechende und kostengünstige Alternativen liefern.

Elektrische, elektronische und elektromechanische (EEE) Komponenten sind grundlegenden Bausteine in der Raumfahrt und reichen von Boards, Solaranlagen und Antennen über Energie- und Wärmemanagementsysteme bis hin zu Modems, Star Tracker, Antrieb und Reaktionsrädern.

Im GEO-Orbit müssen diese Komponenten spezifische Anforderungen wie Strahlungshärtung und verschiedene MIL-STD (United States Military Standards) erfüllen. Verglichen mit Automotive oder Konsumelektronik fällt die produzierte Stückzahl dementsprechend klein aus. Zudem sind die Kosten auf Grund des höheren Prüfungsaufwand höher und die Lieferkette auf einzelne Zulieferer begrenzt.

Im LEO-Orbit sind die EEE-Anforderungen niedriger, vor allem hinsichtlich Strahlungswerte und Lebensdauer. Das ermöglicht es Entwickler-Teams, auf kommerzielle und handelsübliche Komponenten zu niedrigeren Kosten zurückzugreifen und neue Technologien aus anderen Sektoren zu nutzen.

Zudem gewinnen Hersteller Zulieferer, die flexibler agieren und schneller von New Product Introduction (NPI) zur Produktion von Standard-PCBAs und PCBAs mit großem Formfaktor übergehen können. Das spart weiter Kosten ein und bringt neue LEO-Satelliten in Rekordzeit in die Umlaufbahn.

Design for Excellence (DFX) und automatisiertes Testen

Ein weiterer Kostenhebel in der Design- und Entwicklungsphase von LEO-Satelliten ist der Ansatz Design for Excellence (DFX). Der Ansatz umfasst Best Practices und Verfahren, um das Risiko von Re-Designs und Qualitätsmängel zu reduzieren und die Kostenziele nicht aus den Augen zu verlieren. In der Regel verfügen Hersteller über ein bestehendes DFX-Regelwerk.

Es lohnt sich jedoch immer, neue Stakeholder aus unterschiedlichen Abteilungen in den Entwicklungszyklus mit einzubinden. Auch die branchenübergreifende Erfahrung und das Know-how eines Partners kann helfen, das Produkt aus einem anderen Blickwinkel zu betrachten.

Bei der Umstellung von GEO zu LEO geht es bei diesem Perspektivenwechsel vor allem um die Kosten. Testverfahren sind hier ein gutes Beispiel. In der Vergangenheit konnten für die Prüfung einer Handvoll Platinen in GEO-Satelliten durchaus Hunderte von Stunden anfallen. Angesichts des höheren Produktionsvolumens muss die Teststrategie bei LEO einen Gang höher schalten.

Die Tests für PCBAs in Satelliten und Bodenstationen laufen voll automatisiert ab, um eine sofortige Systemintegration und -bereitstellung sicherzustellen. Die Skalierbarkeit in der Fertigung geht damit Hand in Hand mit der Skalierbarkeit der Tests – egal ob Automated Optical Inspection (AOI), Automatic-X-Ray-Inspection (AXI), In-Circuit-Test (ICT), Flying Probe Test (FPT) oder Umwelttests (zum Beispiel thermisch, Vibration).

Skalierung auf zertifizierte Serienproduktion

Die größte Herausforderung bleibt jedoch die Skalierung in der Fertigung selbst. Hersteller, die es gewohnt sind, zwei bis fünf große Systeme von Hand zu bauen, sehen sich jetzt der Produktion ganzer Konstellationen von 10 bis 25.000 LEO-Satelliten gegenüber. Es ist eine Aufgabe, bei der Unternehmen gut beraten sind, einen externen Partner mit an Bord zu holen.

Im Gegensatz zu einer traditionellen, auf Prototypen beziehungsweise sehr kleine Stückzahlen ausgerichtete Produktion verfügen Auftragsfertiger über die nötigen Fertigungslinien für Großserien. Bei staatlichen Raumfahrtprogrammen müssen diese Fertigungskapazitäten im eigenen Land ansässig sein, um strenge Sicherheitsvorschriften zu erfüllen. Bei kommerziellen Satellitenanwendungen kann der Fertigungsstandort hingegen freier gewählt und die Total-Cost-of-Ownership weiter gesenkt werden.

Die Zusammenarbeit mit einem Partner lohnt sich auch beim Design, Fertigen und Testen einzelner Satelliten-Einheiten (Engineering Development Units, EDU). Der Bau der Flug-Hardware kann so ispielsweise in einem externen Design Center stattfinden, das über die nötigen AS9100-zertifizierten Konstruktions- und Fertigungskapazitäten für die Raumfahrtfertigung (EAR) verfügt. Denn auch wenn die Anforderungen für LEO auf technischer Seite niedriger sind, muss die Fertigung in der Raumfahrt spezifische Standards erfüllen – zum Beispiel für gelötete elektrische und elektronische Baugruppen (J-STD-001 Space Addendum).

Der Auftragsfertiger Plexus ist beispielsweise nach Master Standard qualifiziert, um die sehr teuren PCBAs der Satelliten vor externen Faktoren wie Strahlung und Temperaturextremen im Weltraum zu schützen. Statt also die Boards an einen anderen Partner auszulagern, kann der EMS-Dienstleister die Beschichtung intern vornehmen, das Risiko bei der Handhabung verringern und die Vorlaufzeit insgesamt verkürzen.

Fazit

Innovativ zu bleiben und gleichzeitig Kosten zu reduzieren, ist immer eine Herausforderung. Die Raumfahrtindustrie ist da keine Ausnahme. Wenn die großen Anbieter von LEO-Konstellationen wettbewerbsfähig und rentabel bleiben wollen, schaffen sie das nicht im Alleingang. Vielmehr bedarf es einer engen Abstimmung zwischen Entwicklung, Lieferkette und Fertigung sowie starken Partnern mit Fachwissen, Ressourcen und branchenspezifischer Erfahrung. Gemeinsam können sich die Unternehmen dann für das neue Wettrennen im Weltraum in Position bringen.

.jpg)

.jpg)