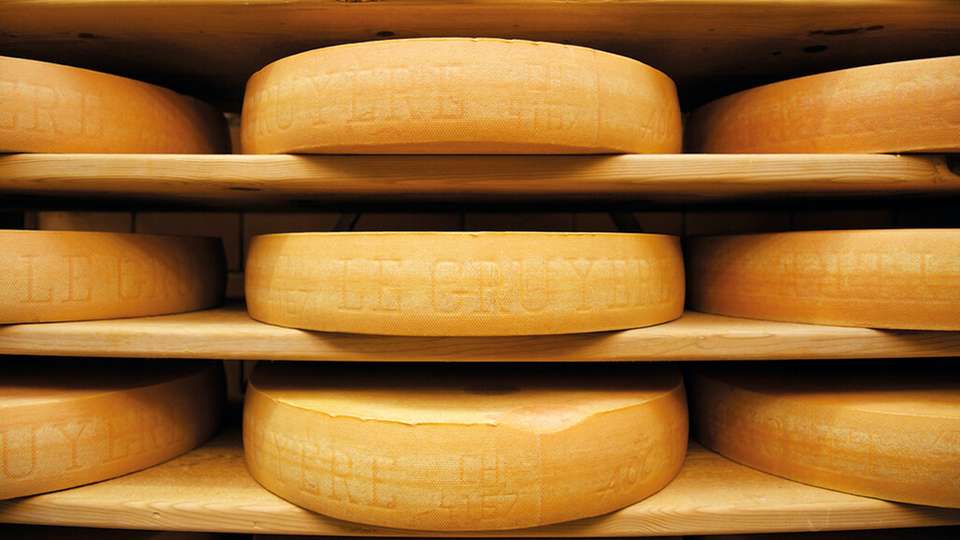

Die kleine Schweiz ist eine echte Größe in Sachen Käse. Sorten wie Appenzeller, Emmentaler, Sbrinz oder Gruyère sind Exportschlager in der ganzen Welt. Was weniger bekannt ist: Wer diese köstlichen Käse eigentlich erzeugt. Zum Beispiel den Gruyère mit dem Herkunfts-Label AOP: Tatsächlich sind es rund 160 meist kleine Dorfkäsereien in der Westschweiz. Seit Generationen geht das ganz handwerklich: aus tagesfrischer Rohmilch von Kühen, die nur natürliches Futter zu sich nehmen. Eine davon ist die Käserei Ott in Alosen. Ein Familienbetrieb, der seine Anlagentechnik gründlich sanierte. Die neue Anlagensteuerung plante und baute die Vogel Engineering AG, spezialisiert auf Prozessautomation samt eigenem Schaltschrankbau. Seit 1983 fertigt man kundenspezifische Steuerungslösungen mit einem Schwerpunkt auf Lebensmittel- und Milchverarbeitung. So gehören Käsereien und Molkereien zu den klassischen Kunden, teils mit schön heimeligen Namen wie Chäs-Hütte Rust oder Molki Meiringen.

Kleiner Betrieb, große Herausforderung

In Alosen integriert die neue Steuerung zusätzlich zu den bestehenden Anlagenteilen wie dem Kessi (Käsefertiger), dem Pasteur und der Heizverteilung so einiges: Eine neue Wendepresse, eine CIP-Reinigungsstation, einen selbstentschlammenden Separator sowie die geschlossene Milchannahme und zwei Milchtanks.

„Die Herausforderung ist jedes Mal anders. Typischerweise sind es Anlagen, die über Jahrzehnte gewachsen sind“, berichtet Roman Vogel. Teils verteilten sie sich aus Platzgründen auf dem Grundstück in mehreren Bauten. „Jede Generation geht technisch eine Stufe weiter und so automatisiert sich das schrittweise“. Exemplarisch nennt er den vorhandenen Fertiger, der in die neue Steuerung zu integrieren ist und dessen Betriebszustände auf dem neuen, zentral platzierten 15-Zoll-Bildschirm angezeigt werden sollen „Hier die Schnittstelle hinzubekommen, um solche Aufgaben geht es meist“, so der Diplom-Techniker.

Alter Schaltschrank schluckt viel neue Technik

Anfänglich Kopfzerbrechen machte der Wunsch des Kunden, die neue Steuerung an der gleichen Stelle zu platzieren, bei gleich bleibendem Platz und wenn möglich im bestehenden Schaltschrank. „Eine verzwickte Lage. Um die zusätzlichen neuen Komponenten aufnehmen zu können, mussten wir den nötigen Raum im Inneren des Schranks gewinnen“, schildert Roman Vogel. „Das gelingt nur mit dem platzsparenden Verdrahtungssystem AirStream“.

Wie vom Kunden gewünscht, konnten sämtliche Steuerungskomponenten inklusive Verteilung und Leistungsteil im bestehenden Feld verbaut werden – und es bleiben sogar noch rund 10 Prozent Platzreserve. „Mit Kabelkanälen wäre das neue Layout nicht möglich gewesen. Und wir hätten auch ein Problem mit der Luftzirkulation bekommen, wenn die Kanäle im Weg stehen“, schildert Vogel. Dank des homogenen Klimas konnten so die Anforderung an den Wärmeaustausch der einzelnen Komponenten eingehalten werden. Und eine spätere Nachverdrahtung bei Komponententausch oder -nachrüstung gelinge einfach und schnell. „Solche Systemvorteile von AirStream sind außerordentlich praktisch für uns“, so sein Fazit.

Handwerklich arbeitet man in Alosen weiterhin - aber mit weiter verbesserten und automatisierten Arbeitsprozessen. Um beispielsweise laufend die Milchtemperatur im Kessi oder den Tanks zu messen, braucht man kein mobiles Thermometer oder lokale Anzeige mehr. Die Anlage ist nun zentral und komfortabel bedienbar vom 15-Zoll-Bildschirm aus, der Temperaturen, Betriebszustände und Füllstände anzeigt. Ebenso laufen die Reinigungskreisläufe auf Knopfdruck automatisch und es werden sämtliche Prozessdaten für die Qualitätssicherung aufgezeichnet und archiviert.

Kanallose Verdrahtung schafft Platz

Für Vogel Engineering ist das AirStream-System jedenfalls die ideale Lösung bei platzkritischen Verhältnissen sowie erwartbaren Wärmeproblemen. Was war die Initialzündung? Von Lütze Schweiz bezieht Vogel Engineering bereits so einiges: Kabel und Verschraubungen, Netzteile und die LOCC-Box zur intelligenten Stromüberwachung, Relais, Switches oder EMV-Schirmklammern. „Irgendwann gab es Platznot in einem Schaltschrank“, erinnert sich Roman Vogel. „Unser Lütze-Vertriebsingenieur vermittelte an den Werkstattchef, mit dem wir probehalber den Rahmen aufbauten. Das passte perfekt.“ So lief das an. Und so läuft es weiter: „Wenn etwas fehlt, rufen wir an und dann wird das gerüstet; sehr praktisch in der Zusammenarbeit. Mit Lütze Schweiz klappt das so unkompliziert wie wir es uns wünschen – und wie auch wir funktionieren.“

Nochmal Käse-Knowhow

Appetit auf einen Bissen echten Gruyère bekommen? Wer jetzt auf die Idee kommt, mal in Alosen anzuklopfen, muss folgendes wissen: Die Käsereien pflegen ihre jungen Laibe für einige Monate im eigenen Käsekeller. Dann liefern sie diese weiter an einen der Affineur-Betriebe der Organisation Gruyère AOP. Diese veredeln den Käse in ihren Reifekellern nach eigenen Rezepturen bis zur Vollendung und Marktreife.

SIGMATEK.jpg)