Auch an der Kartonverarbeitung geht der Fachkräftemangel nicht spurlos vorbei. Faltschachteln, etwa für Lebensmittel oder Taschentücher, werden in der Regel nach dem Ausstanzen als Stapel von Kartonzuschnitten angeliefert und mit Klebemaschinen zusammengeklebt. Lange Zeit haben Arbeitskräfte diese Stapel manuell von der Palette gehievt, umgedreht und der Folgemaschine zum Verarbeiten zugeführt. Bei Stapeln mit einem Gewicht von bis zu 65 kg bedeutet dies körperliche Schwerstarbeit. Da die Kartonzuschnitte lose übereinander liegen, braucht es neben Muskelkraft auch Erfahrung und Geschick, um sie korrekt in die Maschine einzulegen, ohne dass diese sich „verschluckt“.

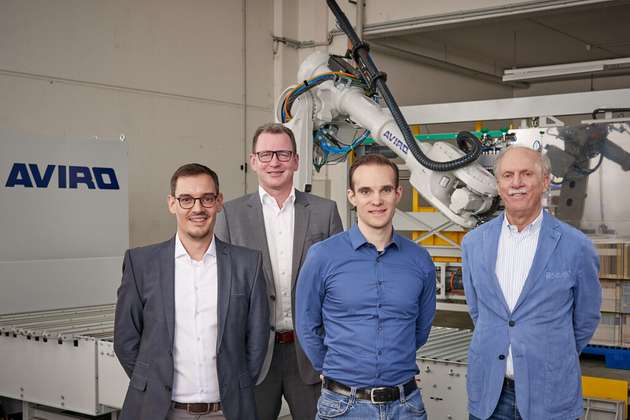

Zudem finden sich immer weniger Menschen, um diese anstrengende und monotone Arbeit zu verrichten. „In Zeiten des Arbeitskräftemangels geht es bei der Automatisierung nicht länger darum, Personal einzusparen, sondern Prozesse aufrechtzuerhalten, wenn das Personal fehlt“, sagt Dr. Julius Schröder-Frerkes, Gründer des Automatisierungsunternehmens Aviro. Um die Lücke zwischen den Arbeitsschritten Stanzen und Kleben automatisiert zu schließen, hat er seine 40 Jahre Expertise in die 2015 gegründete Firma einfließen lassen. Sein Ziel: das erste universelle automatische System zum Entladen von Paletten mit Kartonzuschnitten zu kreieren. Vorstöße in diese Richtung gab es bislang höchstens in Form von sperrigen Sonderlösungen, deren Bedienung fundierte Programmierkenntnisse erforderte.

Allrounder-Anlage gesucht

Die Automatisierung der De-Palettierung war ebenso vielversprechend wie anspruchsvoll. Damit Kunden das neue Aviro-System nahtlos in ihre Produktionsprozesse einbinden konnten, war ein Allrounder gefragt. So musste die Automatisierungslösung hunderte unterschiedliche Kartonformate richtig greifen: von 200 mm x 200 mm bis hin zu 500 mm x 1.100 mm, mit Stapelgewichten von 3 bis 65 kg. Um die Prozesse spürbar zu beschleunigen, war zudem eine hohe Produktionsgeschwindigkeit bei einer möglichst kurzen Rüstzeit gefragt. Nicht zuletzt musste das System kompakt in seiner Bauweise sein und sich individuell an die besonderen Erfordernisse des Kunden anpassen lassen.

Der eingesetzte Roboter sollte einen ganzen Stapel aus verschiedenen Richtungen aufnehmen, bewegen und ablegen können – egal, wie groß oder schwer dieser Stapel ausfiel. Beim Werkzeug war Fingerspitzengefühl gefragt: Der Greifer durfte beim Eintauchen unter einen Stapel die Kartonzuschnitte oder das Trennblatt nicht beschädigen.

Bei der Entscheidung über den richtigen Roboter für diese Aufgabe fiel die Wahl auf ABB Robotics. „Bereits beim ersten Kontakt hatte ich den Eindruck, meine Ansprechpersonen von ABB verstehen meine Anforderung genau“, erinnert sich Schröder-Frerkes. „Technisch war der Austausch auf Augenhöhe und es blieben keine Fragen offen.“

Einmal statt fünfmal greifen

Als Herzstück für das neue De-Palletierungssystem wurde der Industrieroboter IRB 6700 gewählt. Mit einer Traglast von bis zu 300 kg kann er auch schwere Kartonagestapel greifen, wenden und auf die Förderstrecke legen – ohne Verschnaufpause oder Greiferwechsel.

90 Prozent der Kartonageformate werden von einem Greifer abgedeckt. Sollte bei Sonderformaten doch ein Werkzeugwechsel notwendig sein, nimmt dieser nicht länger als zehn Minuten in Anspruch. Zudem benötigt der Roboter im Vergleich zu seinen menschlichen Kollegen nur einen Bruchteil der Zeit, um den Stapel auf die Förderstrecke zu platzieren. „Wo menschliche Arbeitskräfte an ihre körperlichen Grenzen stoßen und fünfmal greifen müssten, greift der Roboter nur einmal“, sagt Marcel Saxler, Leiter der Technik bei Aviro.

Dieser Geschwindigkeitsvorteil kam beispielsweise bei einem Anwender aus der Lebensmittelbranche zum Tragen, der mit extragroßen Kartons für Familienpizzen hantieren musste. Hier wog eine Palette über 1 t – und wurde von der Anlage binnen einer Viertelstunde verarbeitet.

Einsatz bei Taschentuchhersteller

Die erste Kundenanlage hat Aviro im Jahr 2018 für einen Taschentuchhersteller realisiert, inklusive Anschluss an die Fördertechnik. Dabei wurde auch das fahrerlose Transportsystem (FTS) in der Intralogistik des Herstellers berücksichtigt.

Bei der Planung der Roboterzelle bewährte sich die Programmier- und Simulationssoftware RobotStudio von ABB Robotics. Die darin integrierte Virtual-Robot-Technologie bildet einen digitalen Zwilling der Robotersteuerung ab, um das Verhalten des künftigen Roboters zu simulieren.

Für die sichere Integration der Roboterzelle in die Produktion sorgte die Überwachungssoftware SafeMove. Diese registriert Bewegungen im Umfeld der Roboterzelle und drosselt bei Bedarf die Geschwindigkeit des Roboters, um Kollisionen zu verhindern. Wenn das Lichtgitter zur Anlage unterbrochen wird, bleibt die Anlage sofort stehen.

Im Schulterschluss mit ABB wurden Hard- und Software der De-Palettierungsanlage iterativ immer weiter verfeinert, um kundenspezifische Anforderungen umzusetzen. Der Roboterhersteller stand dabei während der Konzeption, Validierung und Testphase zur Verfügung. „Mein Ansprechpartner von ABB hat mir sogar einmal ‚auf dem kurzen Dienstweg‘ einen Kanister Öl für die Anlage zur Verfügung gestellt“, sagt Saxler schmunzelnd.

Eine technische Hürde lag in der Natur des Materials. Lose Pappstapel können sich auf dem Transport von der Stanze zur Anlage auf der Palette verschieben. Diese schiefen Stapel gingen dem IRB 6700 anfangs gerne „durch die Greifer“. Die Lösung bestand in einer zusätzlichen Komponente, die dem Roboter beim Griff ein taktiles Feedback gibt. Und sollte der Roboter trotz exakter Programmierung ins Leere greifen, kann der Bediener ihn auf Knopfdruck in die Nullposition zurücksetzen. Möglich macht es die Programmierfunktion Path Recovery, welche die Bewegungsbahn des Roboters aufzeichnet.

Lösung für extragroße Zuschnitte

Besonders stolz ist Aviro auf die Bedienerfreundlichkeit seiner Anlage. „Die Arbeitskräfte benötigen keine erweiterten Programmierkenntnisse. Sie nehmen kurz die Maße der Stapel auf, wählen auf dem Touchscreen das richtige Packmuster aus – und die Anlage läuft“, erklärt Saxler. In Zeiten des Arbeitskräftemangels kann so eine intuitive Bedienung viel Zeit sparen und das Fortlaufen der Prozesse auch bei personellen Engpässen sichern.

Inzwischen sind drei Aviro-Anlagen bei verschiedenen Kunden im Betrieb. Gemeinsam kommen sie auf insgesamt über 2,5 Millionen verarbeitete Stapel, was mehr als einer Milliarde Zuschnitte entspricht. Die Folgegeschwindigkeit der Verarbeitungsanlage wird durch die Automatisierung im Schnitt um 20 Prozent erhöht.

Aktuell arbeitet Aviro an einer Lösung für das Handling von extragroßen Kartonzuschnitten mit einer Seitenlänge von über 1 m. Fest steht: Durch automatisierte De-Palettierung können Anwender ihre Produktionsprozesse signifikant beschleunigen und die Verfügbarkeit erhöhen. Somit entlastet sie die Roboteranlage nicht nur in Zeiten des Arbeitskräftemangels, sondern hilft auch dabei, die Wettbewerbsfähigkeit zu erhalten.