Nichts kann den guten Ruf eines Unternehmens aus dem Bereich der Lebensmittelherstellung schneller ruinieren und zu hohen wirtschaftlichen Schäden führen als Meldungen über verschmutzte oder zum Beispiel mit Pilzen oder Bakterien kontaminierte Produkte. „In modernen Anlagen, in denen Lebensmittel und Getränke heute in industriellem Maßstab produziert werden, ist Hygiene in der gesamten Prozesskette extrem wichtig, um qualitativ hochwertige Produkte zu garantieren und Sicherheitsrisiken für die Verbraucher zu minimieren“, betont Frank Wieland, Chief Sales Officer bei Minebea Intec, einem der international führenden Hersteller industrieller Wäge- und Inspektionstechnologien.

Der hohe Stellenwert des Themas Hygiene zeigt sich auch an den zahlreichen Organisationen und Bestimmungen, die sich weltweit für hygienisch einwandfreie Lebensmittel einsetzen. In Europa ist dafür die European Hygienic Engineering & Design Group (EHEDG) die maßgebliche Organisation, die das Bewusstsein für Hygiene in der Nahrungsmittelindustrie durch entsprechende Guidelines stärkt und Fachwissen für eine hygienegerechte Konstruktion und Gestaltung im Prozess vermittelt.

Weitere Institutionen wie die National Sanitary Foundation (NSF) und die Food & Drug Administration (FDA) in den USA oder auch das British Retail Consortium (BRC) in Großbritannien sowie Methoden wie die 3-A Sanitary Standards, Good Manufacturing Practice (GMP) und Hazard Analysis and Critical Control Points (HACCP) bemühen sich weltweit um hygienische Abläufe und Vorgaben in der Lebensmittelproduktion.

Hygiene beginnt in der Konstruktion

„Für Minebea Intec hat dieses sensible Thema schon seit vielen Jahren oberste Priorität“, unterstreicht Nick Parsons, Leiter Produktmanagement bei Minebea Intec. „Wir achten deshalb beim Design neuer Systeme vor allem für die Lebensmittelbranche, aber auch für andere Industrien, immer auf eine optimale Auslegung in Bezug auf die Hygiene.“ Nach Parsons Überzeugung beginnt Hygienic Design bereits bei der Auswahl der geeigneten Materialien, wo der Einsatz hochwertiger, lebensmittelechter Edelstähle mit möglichst glatten Oberflächen zu den bestmöglichen Hygienebedingungen führt.

In der Konstruktionsphase gilt es zudem, schlecht zugängliche Stellen zu vermeiden, da sich dort Lebensmittelreste ansammeln und aufgrund zu langer Verweildauer verderben könnten. Nachdem sämtliche Anlagen in der Nahrungsmittelproduktion regelmäßig gereinigt werden müssen, ist das Thema Zugänglichkeit ein wichtiger Aspekt, den es zu beachten gilt. So ist es beispielsweise in Bereichen, die produktionsbedingt eine Nassreinigung erfordern, meist nicht zu vermeiden, Anlagen zu Reinigungszwecken teilweise zu zerlegen. In diesen Fällen sollte eine Demontage möglichst einfach und werkzeuglos durchzuführen sein, um eine Kontamination der Lebensmittel auszuschließen.

Zu den wichtigsten Gestaltungsprinzipien im Hygienic Design zählen dabei unter anderem die Vermeidung von horizontalen Oberflächen, scharfen Ecken und Winkeln, überflüssigen Bohrlöchern, Kontaktflächen, Schrauben und Spalten sowie von Hohlkörpern und Toträumen. Auch die Bodenbeschaffenheit ist ein Aspekt, der bei einer durchgängigen Fokussierung auf hygienisches Design nicht vernachlässigt werden darf.

Wägemodul und Kontrollwaage als gelungene Beispiele

„Derartige Gestaltungsrichtlinien beachten wir bei all unseren Neuentwicklungen schon seit Jahren“, sagt Wieland und nennt das neue Wägemodul Novego als ein typisches Beispiel einer hygieneoptimierten Entwicklung aus dem Firmensegment Wägezellen. Dieses erst kürzlich vorgestellte Produkt für die Verwiegung von Behältern weist eine Vielzahl konstruktiver Details auf, die den Hygienic-Design-Richtlinien der EHEDG entsprechen und so für weniger Verschmutzungen und effizientere Reinigungsprozesse sorgen.

So wurde bei der Entwicklung von Novego besonders auf die Minimierung horizontaler Flächen, eine geringe Oberflächenrauheit und die Verwendung eines FDA-konformen Silikons geachtet. Der korrosionsbeständige Edelstahl 1.4418 sorgt neben einer verbesserten Hygiene auch für eine erhöhte Langlebigkeit sowie für eine höhere Widerstandsfähigkeit gegen Schmutz, Korrosion und sogar gegen aggressive Reinigungsmittel. Damit und in Kombination mit seiner hohen Messgenauigkeit eignet sich dieses Wägemodul besonders für den Einsatz in der Lebensmittelindustrie, aber auch für die Pharma- und Kosmetikproduktion.

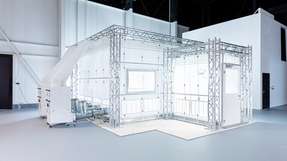

Aus dem Unternehmensbereich Industriewaagen führt Wieland mit der Kontrollwaage Flexus ein weiteres Beispiel an, bei dessen Entwicklung Minebea Intec besonders auf die Einhaltung der internen Hygienic-Design-Richtlinien geachtet hat. Sie wird in der Produktion verpackter Lebensmittel eingesetzt und überprüft das Gewicht und die Vollständigkeit jedes einzelnen Produkts.

„Auch hier haben wir die Kontaktflächen und die horizontalen Flächen minimiert und verwenden ein offenes Gestell ohne jegliche Hohlkörper“, erklärt Wieland. Zusammen mit der erhöhten Bodenfreiheit gewährleistet die Waage so eine einfache Inspektion sowie eine schnelle und sichere Reinigung.

Diese beiden Produkte sind nur zwei von zahlreichen Beispielen, bei denen Minebea Intec den Fokus auf Hygienic-Design-Gesichtspunkte gelegt hat. „Bei uns geht keine Anlage an Kunden, die nicht nach den EHEDG-Vorgaben entwickelt worden ist“, verdeutlicht Parsons.

Mehrkosten, die sich rechnen

Selbstverständlich ist der Aufwand für ein optimiertes hygienisches Design immer auch mit erhöhten Kosten der Geräte und Anlagen verbunden. Dieser Mehraufwand muss laut Wieland jedoch in Relation gesetzt werden zu den damit verbundenen Nutzen und Einsparungen.

„Das Reinigen von Anlagen, die unter hygienischen Gesichtspunkten entwickelt wurden, erfordert weniger Zeit, reduziert den Einsatz von Reinigungsmitteln, führt zu einem geringeren Energiebedarf und resultiert somit insgesamt in niedrigeren Personal-, Wartungs- und Reparaturkosten“, zählt Wieland auf. Nehme man alle diese Faktoren zusammen, so stellen Hygienic-Design-Anlagen langfristig zweifellos eine sinnvolle Investition dar.

Zudem schonen entsprechend ausgelegte Systeme die Umwelt und reduzieren die Gesamtbetriebskosten, in die nicht nur die Anschaffungskosten eingehen, sondern auch alle Aufwände der späteren Nutzung, wie beispielsweise Mittelkosten für Wasser, Abwasser oder Chemikalien sowie elektrische und thermische Energiekosten.

Wieland ist überzeugt: „Nicht zuletzt profitieren unsere Kunden beim Einsatz von Anlagen mit hygienisch optimiertem Design von einem verringerten Risiko von Produktionsausfällen oder Ausschuss.“