Bei der jahrzehntelangen Lieferung von Mischanlagen beobachtete Gericke immer wieder auftretende „Modetrends“. Die Vorliebe für Batchprozesse wurde von kontinuierlichen Lösungen verdrängt und andersrum. Weltweit sind vermutlich viel mehr Batch als kontinuierliche Mischer im Einsatz. Es lassen sich jedoch sehr wohl Kriterien auflisten, welche die Wahl zugunsten eines bestimmten Systems rational untermauern.

Ein Anlagenbetreiber hat das Ziel, das Beste aus seiner Investition herauszuholen. Das könnte etwa beschrieben werden mit hoher Anlagenverfügbarkeit, geringem Unterhaltsaufwand, konstantem Mischresultat, Flexibilität beim Rezepturwechsel, kurzer Reinigungszeit und vollständiger Rückverfolgbarkeit der Prozessergebnisse. Zudem müssen das Zuführen der Rohstoffe und der Materialfluss im Produktionsprozess einfach sein. Da lässt sich erahnen, dass sich Batch- von den kontinuierlichen Prozessen unterscheiden. Die folgenden Themen decken einen bedeutenden Teil der Einflussfaktoren ab.

Prozessparameter

Leistung: Beim Batchprozess sind kleine Leistungen bis unter 100 kg/Stunde möglich. Die maximale Chargenzahl liegt meist bei 12 pro Stunde, womit der oberen erreichbaren Stundenleistung eine Grenze gesetzt ist. Beim kontinuierlichen Prozess erfolgt die Dosierung der Komponenten kontinuierlich gravimetrisch. Da liegen die unteren Grenzen bei 200 bis

500 Gramm/Stunde. Konti-Mischer sind auch für sehr hohe Leistungen von zum Beispiel 50 Tonnen/Stunde gut geeignet.

Rezeptur: Im Batchprozess lassen sich eine große Anzahl von Komponenten verarbeiten. Problematisch kann der Verlust von Mikrokomponenten beim Befüll- und Entleervorgang sein. Ohne Vormischungen liegt beim kontinuierlichen Prozess die sinnvolle Anzahl an Komponenten bei maximal zehn bis zwölf, da für jede Komponente ein Dosiergerät verwendet werden muss.

Mischprozess: Fast alle verfahrenstechnischen Optionen sind beim Batchprozess möglich. Die bestimmungsgerechte Verwendung des Mischers ist jedoch für die Effizienz und Wirtschaftlichkeit bedeutend. Beim kontinuierlichen Prozess als echtem Inline-Prozess steht die Verweilzeit mit der Mischergröße und Leistung in Relation. Diese kann bei unveränderten anderen Parametern nicht beliebig verlängert werden. Trotzdem lassen sich viele komplexe verfahrenstechnische Aufgaben durchführen.

Mischhomogenität: Im Bachprozess ist eine gute bis hervorragende Homogenität möglich, entscheidend sind jedoch die richtige Rezeptur im Mischer und das Vermeiden von Entmischungsvorgängen während überlangen Mischzyklen. Im kontinuierlichen Prozess wird die Mischhomogenität von der stetigen Dosierung und der axialen Vermischungsfähigkeit als auch der radialen Mischwirkung der

Mischer bestimmt.

Anfahr-/Abfahrvorgänge: Diese sind beim Batchprozess scheinbar problemlos, doch besteht bei jedem Befüll- und Entleervorgang ein größeres Prozessfehler-Risiko. Die rasche Verdrängung der Luft aus dem Mischer kann zu Produktverschleppungen führen, sodass die Rezeptur fehlerhaft ist. Moderne Konti-Mischer wie der Gericke GCM erreichen nach weniger als einer Minute einen stabilen Verweilzustand. Kombiniert mit proportional arbeitenden gravimetrischen Dosiersystemen kann der Anwender Anfahrausschuss vermeiden.

Rezepturwechsel: Jedes Batch kann unterschiedlich gestaltet sein. Das für eine gegebene Leistung größere Volumen eines Batchmischers benötigt typischerweise etwas länger Zeit, um es zu reinigen. Differentialdosiergeräte von Gericke können im kontinuierlichen Prozess simultan anfahren, sodass auch mehrere Rezepturänderungen pro Tag möglich sind. Die kleinen Mischer sind schnell zu reinigen.

Skalierbarkeit: Ein Batchsystem kann nur innerhalb einer engen Leistungsbandbreite operieren. Dies ist sowohl prozesstechnisch als auch wegen des aufwändigen Produkthandlings nicht anders möglich. Kontinuierliche Dosier- und Mischsysteme kann der Anwender ohne Modifikationen bis zu einem Verhältnis von 1:15 zuverlässig betreiben.

Vor- und nachgelagerte Verarbeitungsschritte

Zuführung der Rohstoffe: Die Zuführung ist bei beiden Verfahren ähnlich. Die Batchverwiegung lässt große Flexibilität bezüglich Anzahl und Komponenten wie auch der Menge zu. Das stete Füllen und Entleeren erhöht jedoch das Prozessrisiko. Beim kontinuierlichen Prozess sind die gravimetrischen Dosiergeräte und Bandwaagen das Herzstück. Sie dienen der rezepturgenauen Dosierung. Die Technologie ermöglicht, die Dosierleistung permanent zu überwachen und zu steuern und sichert somit die präzise Beschickung der Mischer.

Nachgelagerte Prozesse: Im Batchprozess ist häufig ein Puffer nötig, um die ungleich anfallenden Massenströme abzugleichen. Oder das Mischgut wird in mobilen Behälter abgefüllt und zwischengelagert. Damit existieren potentielle Störfaktoren, die zu Entmischung oder Klumpenbildung führen können. Die Manipulation und Reinigung der Behälter ist aufwändig. Ein kontinuierlicher Mischer wird, wenn möglich, direkt über einer Abfüllanlage installiert. Der Fluss wird somit nicht unterbrochen; Massenfluss verhindert eine Entmischung. Das Handling ist einfach und lässt sich gut automatisieren.

Automatisierung

Prozesskontrolle: Kontrollen der Prozessgrößen erfolgen beim Batchprozess meist sequentiell. Erfasst der Anwender die Qualität pro Batch, erleichtert dies das Monitoring. Im kontinuierlichen Prozess lassen sich Sollabweichungen in bestimmten Grenzen sofort detektieren und korrigieren. Zusätzliche oder ganz anders formulierte Prozessanforderungen erfordern eine Modifikation der Anlage.

Integrierbarkeit der Maschinen: Im Batchprozess bergen Schnittstellen Risiken und müssen beobachtet und kontrolliert werden. Die Zahl der Schnittstellen ist hier tendenziell größer als beim kontinuierlichen Prozess. Dafür ist die durchgehende Automatisierung für die Rückverfolgbarkeit notwendig.

Qualitätskontrolle, Probennahme: Die Frage der Probengröße ist bei beiden Prozessen dieselbe und hängt von der konsumierten Menge des Endproduktes ab. Im kontinuierlichen Prozess funktionieren viele Messsysteme online, was Zeit spart. Die Bestimmung eines Produktionslots und die enge Ausscheidung einer Fehlcharge werden mittels Automatisierung gelöst.

Batch- und Kontimischer von Gericke

Der Multiflux-Mehrstromfluid-Mischer GMS gilt schon lange als Maschine für höchste Mischgüte. Trotz geringem Energieverbrauch gewährleistet der Batch-Mischer beste Mischeffizienz. Er kombiniert eine horizontale Mischkammer mit gegenseitig kämmenden Doppelrotoren und einem mechanisch erzeugten Fließbett. Die ineinandergreifenden Gutströme im Schwebebereich und die unterschiedliche Teilung der Ströme sorgen dafür, die Komponenten der Charge in nur 30 bis

60 Sekunden zu verteilen.

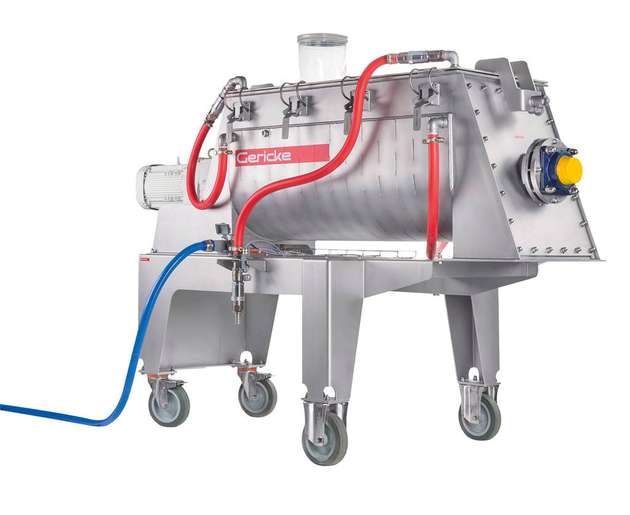

Der Mischer GCM ist ein kontinuierlicher Einwellenmischer. Das Zusammenspiel der kontinuierlich gravimetrischen Dosierwaagen mit den Mischern ist hier für einen zuverlässigen Prozess bestimmend. Gericke verwendet die Steuerung Easydos, welche über verschiedene Schnittstellen die Kommunikation mit den übrigen Prozessmaschinen erleichtert. Mit der einseitigen Aufnahme der Mischrotoren ist der Zugang und die Reinigung des Mischers einfach. Alle Bauteile sind hohlraumfrei gestaltet, leicht zugänglich und demontierbar. Damit werden Schmutznester vermieden, in denen sich Bakterien bilden können.

Mischertyp bestimmen

Versuche im Test Center sind für die Bestimmung des richtigen Mischertyps und -spezifikation bereits bei der Planung eines neuen Produktionsprozesses empfehlenswert und liefern einen Beitrag zur gesuchten Prozesssicherheit. Die Zeitersparnisse im Planungsprozess sind groß und die Investitionssicherheit nimmt zu. Die Gericke Gruppe betreibt auf allen Kontinenten eigene Test Center. Darin werden komplette Dosier- und Mischanlagen im Chargen- oder Kontiverfahren projektspezifisch zusammengestellt und Tests unter industriellen Bedingungen durchgeführt. Die Analyse der Rahmenbedingungen und der Prozessanforderungen lässt sich relativ einfach durchführen. Die Aussagen zu den verschiedenen Prüf- und Gestaltungspunkten lassen sich für die Lösungsvarianten bewerten. Die Erkenntnisse ermöglichen einen rationalen Entscheid für eine Prozessalternative.

Der Batchprozess gilt als eher traditionell und sicher, der kontinuierliche Mischprozess als moderner und störungssicherer. Die Vernetzung der Prozessmaschinen und die Möglichkeiten, fast stufenlos die Leistung zu variieren, sprechen ebenfalls für den kontinuierlichen Mischprozess. Somit kann vermutet werden, dass die große Anzahl an installierten Batchprozessen künftig gleich bleiben wird, die Anzahl der kontinuierlichen Mischprozesse jedoch zunehmen wird.