Die Planung und der Betrieb von Destillationskolonnen gehören zu den herausforderndsten Aufgaben in der Prozessindustrie. Rund 40 Prozent des Gesamtenergieverbrauchs einer Anlage werden nur für Kolonnen aufgewendet. Betreiber sind deshalb kontinuierlich auf der Suche nach Möglichkeiten, die Kapazität, Produktqualität und Energieeffizienz zu verbessern sowie Engpässe und Störungen zu vermeiden.

Eine höhere Effizienz der Kolonne bei gleichzeitiger Einhaltung aller

Sicherheitsstandards und Vorgaben ist entscheidend, um den Anlagenbetrieb und damit Produktionsleistung und Durchsatz zu verbessern. Angesichts der Verfügbarkeit von Leichtrohöl und den niedrigen Preisen für Erdgas insbesondere in den USA, sind diese Bemühungen in der Chemie und der Energietechnik besonders dringlich. Betreiber können die Kapazität ihrer Anlagen steigern, indem sie betriebliche Ausgaben (OPEX) auf einem Minimum halten, die Produktqualität optimieren und Störungen schnellstmöglich beheben. Um kostspielige Produktionsstillstände und langwierige Analysen zu vermeiden, ist es wichtig, die Fehlerursachen von

Betriebsstörungen schnell aufzudecken. Es ist keine leichte Aufgabe, die Kolonne und den gesamten Prozess gleichzeitig zu optimieren.

Umbauten, mit denen die Kapazität einer Kolonne gesteigert werden soll, können beispielsweise an eingeschränkten Bewertungsmöglichkeiten scheitern. Auch laufen Verfahrensingenieure Gefahr, sich in iterativen Designentwürfen zu verlieren, die mit manuellen, zeitintensiven und fehleranfälligen Transfers von Daten zwischen Simulator und anderen Tools einhergehen.

Komplexe Systeme verbessern

Eigentliches Ziel ist es jedoch, das Risiko von Beeinträchtigungen wie Flooding, Weeping oder Druckschwankungen in der Kolonne vorherzusagen und diese schnell hinsichtlich aller

Designvorgaben sowie Sicherheitsspielräumen und Ebenen des Normabeltriebs zu bewerten.

Wenn es darum geht, Prozessengpässe mit geringem Investitionsaufwand (CAPEX) zu beseitigen, greifen Unternehmen der EPC-Branche (Engineering, Procurement and Construction) meist auf vorhandenes Equipment zurück (zum Beispiel Mantel, Rohrleitungen), investieren in kostengünstige Alternativen benachbarter Anlageteile, tauschen Teile im Inneren der Kolonne oder evaluieren verschiedene Konfigurationen.

Bei der Planung neuer Destillationskolonnen kommen häufig Prozess-

Simulatoren und andere hochspezialisierte Tools zum Einsatz. Sie stellen die Funktionsfähigkeit der Anlage sicher und helfen bei der Auswahl der wirtschaftlichsten Lösung. Kolonnen müssen so dimensioniert sein, dass sie den Prozessanforderungen entsprechen, die Betriebskosten verringern und potentielle Störfaktoren ausschließen. Die Vorgaben und Anforderungen bei der Planung variieren von Kunde zu Kunde und sind abhängig von der jeweiligen Verfahrensanwendung. Alle Anforderungen im Blick zu behalten und zu berücksichtigen, ist aufgrund der Komplexität sehr zeitintensiv.

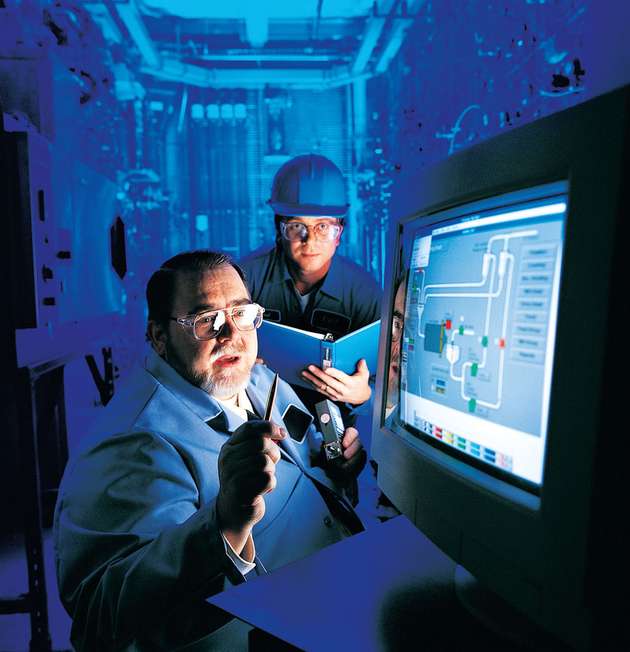

Smarte Prozesssimulation

Moderne Simulationstechniken machen es nicht nur möglich, einen besseren Einblick und ein besseres Verständnis zum Verhalten von Kolonnen zu bekommen. Sie helfen auch dabei, betriebliche Störfälle vorherzusehen oder sogar im Vorfeld zu vermeiden. Visualisierungstools erlauben einen umfassenden Blick in das Innere der Kolonne. Sie liefern klare Informationen zu Störungen und zeigen darüber hinaus mögliche Lösungswege auf. Dank interaktiver Funktionen und der Möglichkeit, verschiedene Kalkulationen durchzuführen, Auswirkungen von benachbarten Anlageteilen aufzuzeigen und veränderte Prozessbedingungen zu visualisieren, lässt sich die Kolonne als Teil eines größeren Prozesses betrachten. Planer können so gleichzeitig verschiedene Anlagekonzepte und Betriebszustände in Abhängigkeit voneinander evaluieren.

Prozessabläufe lassen sich bei der hydraulischen Auslegung von Boden- und Füllkörperkolonnen sowie bei der Dimensionierung und Bewertung hinsichtlich ihrer Belastbarkeit mit Hilfe interaktiver Tools verbessern. Mit intuitiven Funktionen kann man das Anlagendesign anpassen und die hydraulischen Grenzen voll ausreizen. Hydraulische Plots sowie eindeutige Systemmeldungen sind dabei die Grundlage, um unterschiedliche Designs zu vergleichen und zu bewerten. Die Betriebszustände lassen sich mit dem Prozess-Simulator am Fließdiagramm einfach ändern und visualisieren. Auch mögliche Auswirkungen auf das hydraulische Verhalten können beobachtet und visualisiert werden, um das Design, wenn nötig, anzu-

passen.

Der Blick aufs Ganze

Mit Prozesssimulationssoftware wie Aspen Hysys und

Aspen Plus von Aspen Technology erhalten Anlagenbetreiber einen genauen und umfassenden Einblick in ihre Destillationskolonnen. Dazu zählen nicht nur umfangreiche Erkenntnisse über die hydraulische Leistung der Kolonne, sondern auch über das Zusammenwirken von Kolonne und benachbarten Systemen in der Prozessanlage. Der Blick aufs Ganze ermöglicht es, den Energieverbrauch zu senken und frühzeitig Probleme zu erkennen – ob in der Planungsphase neuer Anlagen, bei Optimierungsmaßnahmen bestehender Systeme oder im Zuge von Umbauprojekten.

Indem hydraulische Abhängigkeiten und Zusammenhänge erfasst, bewertet und in der Analyse berücksichtigt werden, lässt sich auf Basis der verfügbaren Daten eine genauere Modellierung vorzunehmen, die nicht auf reinen Annahmen

basiert.

Durch intuitive, interaktive und anschauliche Grafiken zur Geometrie von Böden in Bodenkolonnen oder zur Verteilung in Füllkörperkolonnen sowie den daraus folgenden Plot-Diagrammen lassen sich konkrete Einzelheiten des hydraulischen Verhaltens in jeder einzelnen Phase gewinnen, ohne die Gesamtleistung der Kolonne aus den Augen zu verlieren.

Für profitable Anlagen

Die umfassenden Erkenntnisse zur Anlagenleistung bieten eine bessere Entscheidungsgrundlage und ermöglichen es, Probleme schneller zu adressieren und die Durchsatzleistung sowie die Energieeffizienz zu erhöhen. Kolonnen sind längst keine Black Box mehr ohne Einblick in die im Inneren ablaufenden Prozesse. Auch das Design sowie die Bewertung von Kolonnen erfolgen nicht mehr isoliert von anderen Prozessen und Einheiten der Anlage. Prozesssimulationstools zeichnen ein klares Bild der Betriebsvorgänge im Inneren nach und schaffen ein neues Verständnis für eine der wichtigsten und gleichzeitig kapital- und energieintensivsten Einheiten in der Prozessindustrie. Dabei wirkt sich die Optimierung von Kolonnen auf die Gesamtprofitabilität der Anlage aus und verschafft Betreibern langfristige Wettbewerbsfähigkeit.

.jpg)