Ammoniak gehört zu den Grundchemikalien der Industrie und ist nach Schwefelsäure die am häufigsten produzierte Verbindung. Es ist sowohl giftig als auch explosiv. Seine sympathische Seite – und sein Potenzial für die Dekarbonisierung – zeigt es in seiner Summenformel NH3: Ammoniak besteht aus nur zwei Elementen. Trennt man diese, erhält man unschädlichen Stickstoff (N), der den Hauptbestandteil der Erdatmosphäre bildet, und Wasserstoff (H), die hochbegehrte Basis künftiger grüner

Technologien.

Leichtes Element stellt schwere Aufgaben

Zu einem wichtigen Akteur von Energiewende und Dekarbonisierung wird Ammoniak in seiner Funktion als potenzieller Träger des Wasserstoffs. Dieser wirft in reiner Form einige schwerwiegende Probleme bei der Handhabung auf. Seine enorme Zündfähigkeit – die Explosionsgefahr besteht bei Konzentrationen zwischen vier und 77 Prozent – ist dabei noch nicht mal das schwierigste. Für den Explosionsschutz gibt es schließlich bewährte Technologien, die sich auch beim Umgang mit H2 anwenden lassen. Doch Wasserstoff ist nicht nur explosiv, sondern auch sonst sehr reaktionsfreudig. Beim Kontakt mit Stahl verbindet er sich zum Beispiel leicht mit dem Kohlenstoffanteil im Metall, was zur Versprödung führt. Daher kommen für H2-Tanks und -Pipelines nur spezielle Legierungen infrage. Durch seine geringe Molekülgröße diffundiert es selbst durch Materialien, die für andere Gase dicht sind. Da der Siedepunkt von Wasserstoff bei −252 °C liegt, werden für die Verflüssigung extrem tiefe Temperaturen beziehungsweise sehr hohe Druckstufen benötigt. Letzteres gilt auch für die Komprimierung, die einen effizienten Transport per Schiff, Bahn oder LKW erst ermöglicht.

Ist der Wasserstoff im Ammoniak gebunden, entfallen einige dieser Probleme ganz, andere werden deutlich entschärft. NH3 ist zwar ebenfalls zündfähig, aber deutlich weniger explosiv als H2. Es ist auch nicht so reaktionsfreudig, und seine Moleküle können herkömmliche Tank- und Rohrmaterialien nicht durchdringen. Ein Druck von 7,5 bar genügt, um es bei 15 °C zu verflüssigen; der Tanktransport in flüssiger Form ist unkompliziert, für die Lagerung genügen einwandige Tanksysteme.

Herausforderungen bei Ammoniak

Auf der anderen Seite ist Ammoniak giftig, und jeder unbeabsichtigte Austritt muss zuverlässig verhindert werden. Beim Umgang mit NH3 sind daher Sicherheitsmaßnahmen notwendig. Die Anlagen sind passend in Sicherheitsintegritätslevel (SIL) und Ex-Zone einzuordnen. Der gesamte Regelkreis, inklusiver aller Interfaces, muss dann die Kriterien für diese Einstufung erfüllen.

Neben der Sicherheit ist die Energieeffizienz die größte Herausforderung des Wasserstoff-Ammoniak-Komplexes. Zunächst wird grüner Wasserstoff benötigt, der durch Elektrolyse mit grüner Energie entstanden ist. Weitere Energiezufuhr wird gebraucht, um die Reaktion dieses Wasserstoffs mit Stickstoff zu Ammoniak zu ermöglichen. Auch das Cracken, bei dem die beiden Elemente wieder voneinander getrennt werden, ist ein energiezehrender Prozess. Die energetische Direktverwertung von Ammoniak steckt technisch noch in den Kinderschuhen.

Zudem entsteht dabei ein geringer, in der Summe aber signifikanter Anteil an Stickoxiden, deren Entweichen minimiert werden muss. Der Fokus liegt also nach wie vor auf der Rückgewinnung des Wasserstoffs. Maximale Effizienz im Gesamtprozess, minimale Nebenwirkungen und höchste Sicherheitsstandards haben eine gemeinsame Voraussetzung: die präzise Regelung und Steuerung der Teilprozesse. Dafür werden möglichst genaue Daten benötigt, welche die Abläufe in den Anlagen detailliert abbilden und eine differenzierte Analyse erlauben.

Verbindungstechnische Grundlagen

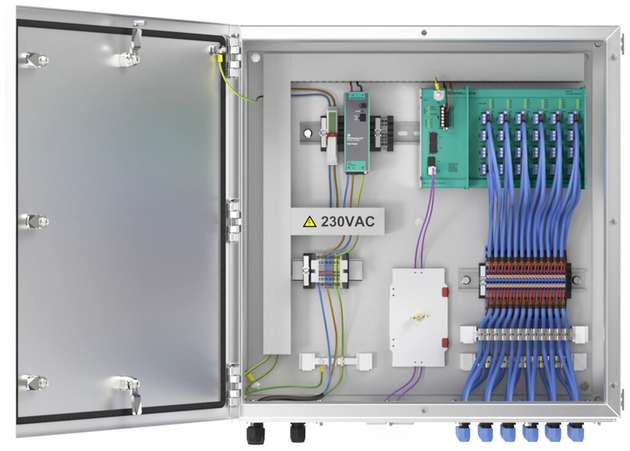

Mit Ethernet-APL steht eine Technologie zur Verfügung, die als Grundlage der Datenkommunikation in SIL- und Ex-Anlagen dienen kann. Der Ethernet-APL Rail Field Switch von Pepperl+Fuchs gewährleistet dabei die schnelle und effiziente Kommunikation großer Datenmengen. Auf der Grundlage der einfachen Zweidrahtleitung überträgt er beliebige Industrial-Ethernet-Protokolle für bis zu 24 Feldgeräte, die auf diesem Wege gleichzeitig ihren Betriebsstrom erhalten. Damit lässt sich die Digitalisierung im Feld bis in den letzten Winkel führen. Derzeit sind zwischen Switch und Feldgerät Übertragungswege von bis zu 200 m möglich.

Der Gerätetausch einschließlich Gerätekommunikation und Loop-Check lässt sich mit App-Unterstützung einfach und schnell durchführen. Geräte werden automatisch erkannt; man kann Konfiguration und Diagnose auslesen und auswerten; die Dokumentation lässt sich direkt hochladen, während gleichzeitig der aktuelle Messwert übertragen wird. Die Geräte-Ports nach Ethernet-APL-Standard verfügen über die Schutzart Eigensicherheit. Feldgeräte können in jeder Ex-Zone angebunden werden.

Wie in den heutigen Großanlagen der Chemie und Petrochemie werden an langen Rohrleitungen der Ammoniak- und Wasserstoffwirtschaft aber auch manuelle Auf/Zu-Ventile im Einsatz sein, vor allem für unkritische Teile des Prozesses. Ihre kontinuierliche Überwachung ist sinnvoll, eine Verkabelung aber zu aufwendig. Für solche Armaturen bietet Pepperl+Fuchs einen Wilsen-Nachrüstsatz für die kabellose Ventilstellungsrückmeldung an: Ein induktiver Sensor mit LoRaWAN-Datenübertragungsmodul und batteriegestützter Stromversorgung überwacht die Ventilstellung und meldet den Status drahtlos an die Leitwarte.

Umfassender Ex-Schutz

Als Pionier im elektronischen Explosionsschutz verfügt Pepperl+Fuchs zudem über ein breites Portfolio verbindungstechnischer Komponenten für die sichere Signalübermittlung in Ex-Zonen. Es umfasst unter anderem Signaltrenner, Remote-I/O-Systeme sowie eigensichere Barrieren und Mobilgeräte. Sensoren stehen ebenfalls mit der Zündschutzart Eigensicherheit zur Verfügung.

Die Trennbarrieren können im Schaltschrank oder in geeigneten Gehäusen in der Ex-Zone 2 montiert werden, etwa in einem maßgeschneiderten Zone-2-Modul der Serie GR.T. Komponenten mit der Zündschutzart Überdruckkapselung stehen ebenfalls zur Verfügung. Mit ihr können zum Beispiel Gasanalysegeräte verwendet werden, die selbst nicht für den Ex-Bereich zugelassen sind. Das Analysegerät wird hier von einem Gehäuse mit Überdruckkapselungssystem wie dem vollautomatischen System Bebco EPS Serie 6000 geschützt. Pepperl+Fuchs bietet zudem anwendungsspezifisches Engineering an, einschließlich der vollständigen Zertifizierung und dem Bau von Gehäuselösungen nach Atex-, IECEx- und NEC-Richtlinien.