In tribologischen Systemen wie Lagern, Getrieben und Dichtungen beeinflussen elektrische Felder die Wirksamkeit von Schmierstoffen und somit auch die Lebensdauer eingesetzter Bauteile. Besonders kritisch ist die elektrische Aufladung in der Elektromobilität oder in Windkraftanlagen. Dort werden große Mengen an Schmierstoff verwendet, die etwa die Lager der Rotoren schmieren, um die Reibung und so den Verschleiß zu reduzieren.

Das Schmiermittel kann über die Zeit degradieren, was im schlimmsten Fall zum Totalausfall der Anlage führt. Die Degradation wird unter anderem durch die in den Schmierstoffen eingesetzten Additive ausgelöst, die von den elektrischen Feldern beeinflusst werden. Kurzfristige oder dauerhafte Entmischung dieser Zusätze können zu Spannungsdurchschlägen führen und Bauteile schädigen. Das Problem rückt im Hinblick auf die Energiewende zunehmend in den Fokus.

Bislang werden die in Offshore-Windanlagen verwendeten Schmiermittel nur bei turnusmäßigen Wartungen überwacht; insbesondere im Winter ist die Überprüfung witterungsbedingt schwierig. Im Verbundprojekt „Lube.Life“ wurde daher ein Sensorsystem, bestehend aus Infrarot-, Feuchtigkeits-, Akustik- und Reibungssensoren sowie die passende Auswerteelektronik für eine Echtzeitüberwachung solcher Schmierstoffe entwickelt. Sensordaten, prädiktive Online-Algorithmen und simulierte Analysedaten werden kombiniert und zu einer Gesamtbewertung des Schmierstoffs herangezogen.

Die Lebensdauer von Schmierstoffen verlängern

Die Sensorsignale werden in einer Software des Projektkoordinators QASS gesammelt und im „Virtuellen Schmierstofflabor“, dem Herzstück der Software, analysiert. Diese Innovation ermöglicht die Bewertung bestehender Schmierstoffe auf ihre elektrotribologische Eignung sowie die Qualifizierung von Additiven in den Schmiermitteln, aber auch die Vorbewertung beim Design eines Schmierstoffs. Ziel ist es unter anderem, durch geeignete Nachadditivierungen den Schmierstoff zu stabilisieren, um die Nutzungsphase zu verlängern.

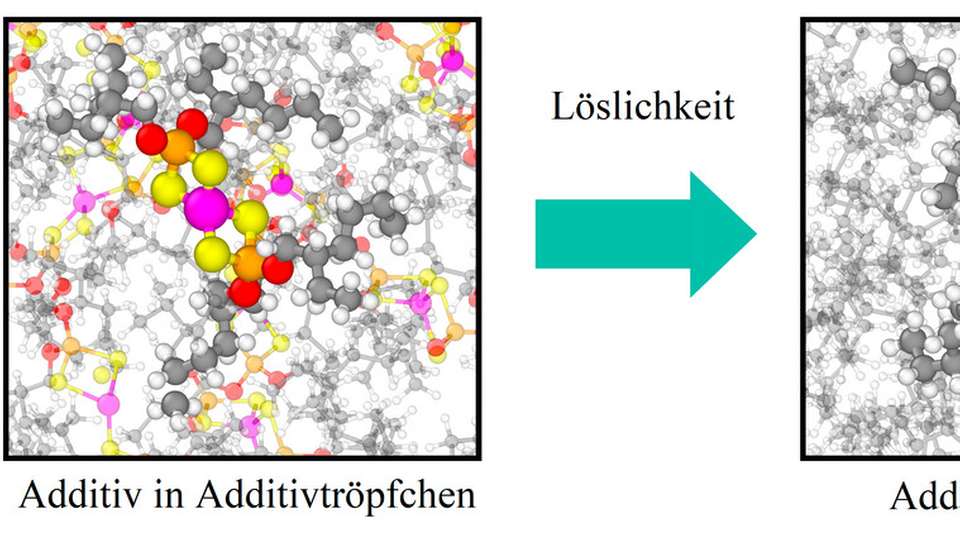

„Das Virtuelle Schmierstofflabor unterstützt in vielerlei Hinsicht. So lässt sich die Zusammensetzung der Additive in einem Schmierstoff ändern, etwa wenn diese nicht mehr lieferbar oder aus Gründen des Umweltschutzes gesetzlich verboten sind, oder wenn ein Additiv Tröpfchen bildet und die dielektrischen Eigenschaften des Schmierstoffs so verändert, dass er nicht mehr richtig funktioniert und nachjustiert werden muss“, erläutert Prof. Dr. Michael Moseler, Leiter des Geschäftsfelds Tribologie am Fraunhofer IWM in Freiburg. „Unser Projektpartner ASC-Görlach hatte das bisher mit einem heuristischen Rechenmodell abgebildet. Wir konnten mit Molekulardynamik zeigen, dass die Tröpfchenbildung durch eine reduzierte Lösungsenergie infolge starker elektrischer Felder hervorgerufen wird. Die Tröpfchen können die Durchschlagsfeldstärke des Schmierstoffs signifikant herabsetzen.“

Die Forschenden des Fraunhofer IWM können aber auch zahlreiche andere Parameter des Schmierstoffs physikalisch berechnen, wie dessen Viskosität, Wärmeleitfähigkeit sowie seine chemische Reaktionsfreudigkeit mit Oberflächen. Damit lässt sich ermitteln, welche Auswirkungen die Zugabe einer bestimmten Menge eines Additivs auf das Schmiermittel hat. „Das Sensorsystem soll in Echtzeit Schlüsse auf die Zusammensetzung des Schmierstoffs ziehen. In Interaktion mit dem Virtuellen Schmierstofflabor können verschiedene Maßnahmen erfolgen, die von einer einfachen Benachrichtigung über die Auslösung eines Wartungsauftrags bis zur automatisierten Nachdosierung von Additiven reichen können“, erklärt der Forscher das Zusammenspiel der Komponenten.

Pläne für die Zukunft

Zukünftige Anwendungsbereiche sind vielfältig: Neben der Überwachung von Windkraftanlagen könnten Industrie- und Produktionsanlagen sowie Kraftwerke durch ein echtzeitfähiges dezentrales Analyse- und Prognosesystem für Schmierstoffe erweitert werden. Anstelle starrer Wartungsfristen können Betreiber die Wartung flexibilisieren und den Gegebenheiten anpassen. Aber auch bei der Auslegung von Schmierstoffen wird das Virtuelle Schmierstofflabor seine Stärken ausspielen und wichtige Hinweise für neue Formulierungen liefern.