Die aktuell hohen Preise für Strom und Gas treffen die Industrie hart. Die Hoffnung vieler Betriebe und der Politik liegt vor allem auf Wasserstoff und Strom aus erneuerbaren Energien. Doch beide sind bisher knapp. In dieser Diskussion geht oft unter, dass es noch andere Technologien gibt, um notwendige Prozesswärme für die Industrie zu erzeugen.

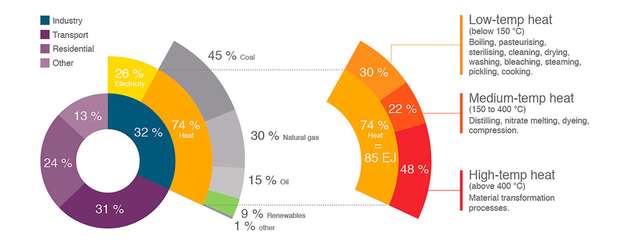

Wärme macht rund drei Viertel des industriellen Energiebedarfs weltweit aus, mehr als die Hälfte davon bei Temperaturen von 250 °C oder weniger. Diese benötigte Wärme ließe sich auch mit Technologien wie Solarthermie-Kollektoren, kombinierten thermisch-elektrischen Kollektoren (PVT) und Photovoltaik-Anlagen in Kombination mit Wärmepumpen sowie die Einbindung von Abwärme gewinnen.

Auch Effizienzmaßnahmen, wie die Wärmerückgewinnung, sind längst noch nicht in allen Betrieben ausgeschöpft. Eine Studie des Consulting-Unternehmens ICF kam 2015 zu dem Ergebnis, dass in der Prozesswärme-Versorgung bis zu zehn Prozent Einsparungen mit Effizienzmaßnahmen möglich wären, die bereits bei den damals noch sehr niedrigen Energiekosten in weniger als fünf Jahren amortisieren würden.

Das optimale Anlagendesign finden

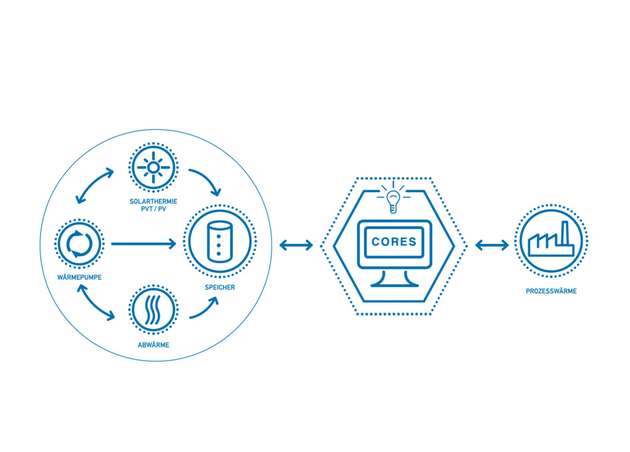

Doch die beste Anlagenkonfiguration für einen konkreten Anwendungsfall zu finden, ist noch immer eine komplexe Aufgabe, die sich mit herkömmlicher Auslegungssoftware nicht zufriedenstellend lösen lässt. Das von AEE Intec koordinierte Projekt „CORES – Integration kombinierter Erneuerbarer Energiesysteme in die Industrie“ verfolgte daher einen neuen Ansatz.

Die Projektpartner aus Österreich haben gemeinsam digitale Modelle entwickelt und erprobt, um die besten Wärmesysteme für drei konkrete Industriebetriebe zu identifizieren. Zu diesen gehören der Hersteller von Fruchtzubereitungen und Fruchtkonzentraten Agrana Fruit in Gleisdorf, die Käserei Wörle im Salzburger Land und die Fliesenproduktion von Lasselsberger im tschechischen Chlumčany.

Eine zentrale Aufgabe war es, die Simulationsmodelle auf eine Handvoll Optimierungsgrößen und Kennzahlen (Key Performance Indicators) zu reduzieren, denn ein überfrachtetes Analysesystem wird langsam in der Verarbeitung von Daten und für den praktischen Einsatz unbrauchbar.

Deutlich zeigte sich in der Simulation, wie stark das optimale System von den Energiepreisen abhängt: Steigt der Gaspreis, ist vor allem die Solarthermie für die günstige Wärmeerzeugung interessant. Sind die Gaskosten hoch, während der Strompreis moderat bleibt, spricht das für den Einsatz einer Wärmepumpe. Und wenn auch der Strompreis in die Höhe geht, bietet es sich an, den Strom für die Wärmepumpe mit einer PV-Anlage zu erzeugen. Bei der Entscheidung für ein Systemdesign bleibt es also nicht aus, Annahmen über die Preisentwicklung zu treffen und sich zu entscheiden, ob minimale Kosten, die Reduktion von Emissionen oder eine stärkere Unabhängigkeit wichtiger sind.

Doch auch nach der Installation kann das System noch in gewissen Grenzen reagieren. Dafür entwickelten die Projektpartner eine Regelstrategie, um in jeder Marktsituation und bei jeder Wetterlage die größtmögliche Menge erneuerbarer Energien zu den geringsten Kosten bereitzustellen.

Digital Energy Twin: Energiemodell in Echtzeit

Noch zwei Schritte weiter geht das noch laufende Projekt Digital Energy Twin (DET). Der digitale Energiezwilling dient nicht nur dazu, das Energiekonzept zu planen und in Betrieb zu nehmen, sondern wird für längere Zeit im Unternehmen installiert. Mit Live-Daten über die Produktion, den Energiemarkt und die Witterung bildet er das Energiesystem in Echtzeit ab. Hinzu kommt, dass der Energiezwilling im Gegensatz zum CORES-Modell auch die Produktionsprozesse selbst als Variable einbezieht.

Zum Einsatz kommen soll der Energiezwilling als erstes beim Leiterplatten-Hersteller Austria Technologie & Systemtechnik (AT&S). Das Unternehmen nutzt bereits digitale Modelle seiner Fertigung. Mit Virtual-Reality-Brillen können Mitarbeitende Schulungen an den Anlagen absolvieren, ohne selbst vor Ort zu sein.

Wärme und Kälte braucht AT&S vor allem, um die Galvanikbäder für das Beschichten der Leiterplatten zu temperieren und zum Kühlen bei Bohrungen. Das Versorgungssystem wurde im Laufe der Jahre immer wieder an den aktuellen Bedarf angepasst. Es umfasst unter anderem zwei Wärmenetze mit unterschiedlichen Temperaturen, eine kaskadische Wärmenutzung sowie die Nutzung der Abwärme aus Kompressoren und Kälteanlagen.

Um dieses System mit dem Energiezwilling abzubilden, kombinieren die Forschenden zwei Arten von Modellen. Die Energie-Erzeugungsanlagen lassen sich gut mit bekannten Gleichungen darstellen, sodass sie in physikalischen Modellen darstellbar sind. Hier baut DET direkt auf die Modelle aus CORES auf. Das Verhalten der Galvanikbäder beim Aufheizen, Abkühlen und in der Produktion und das Bohren sind so hingegen kaum zu beschreiben. Mit maschinellem Lernen haben die Partner deshalb ein datenbasiertes Modell entwickelt, das diese Prozesse abbildet.

Mit den im Simulationstool zusammengeführten Modellen ist es nun zum Beispiel möglich, anhand historischer Daten zum Beispiel die Produktion in den letzten drei Jahren abzubilden. So kann man simulieren, wie viel Energie eine solargetriebene Wärmepumpe in dieser Zeit aus Abwärme hätte zurückgewinnen können und ob Lastverschiebungen diesen Anteil soweit hätten steigern können, dass der Gaskessel kaum noch gebraucht worden wäre. Wie schon im Projekt CORES war auch beim Digitalen Zwilling die Auswahl der Key Performance Indicators ein zentraler Bestandteil, um das Modell schlank und arbeitsfähig zu halten.

Der Energiezwilling zieht in die Fabrik

Mit der Fertigstellung der Modelle und der Zusammenführung zu einem Simulationstool bei AEE Intec ist nun der größte Teil der Entwicklungsarbeit abgeschlossen. Im nächsten Schritt soll der Energiezwilling direkt bei AT&S ins Prozessleitsystem integriert werden. Dort wird er für mindestens anderthalb Jahre die Produktion in Echtzeit begleiten und helfen, Emissionen und Kosten zu senken.

Dabei sollen auch praktische Erfahrungen mit der Handhabung gesammelt werden: Wie können die verschiedenen Abteilungen mit dem Energiezwilling interagieren? Wie gelingt es, die im Prozess gewonnene Erkenntnisse ins Modell zurückzuspeisen? Und wie gewährleistet man zugleich die bestmögliche Datensicherheit? Am Ende des Projektes soll es auch auf diese Fragen Antworten geben.

Herauskommen soll ein Zwillingsmodell, das so weit standardisiert ist, dass es sich schnell auch auf neue Prozesse und Unternehmen anpassen lässt. Das ist dringend nötig, denn nur mit zugleich standardisierten und anpassungsfähigen Planungs- und Regelungsprozessen wird es möglich sein, die Industrie mit der durch Klimawandel und Energiekrise gebotenen Geschwindigkeit auf alternative Energiekonzepte umzustellen.

22.jpg)