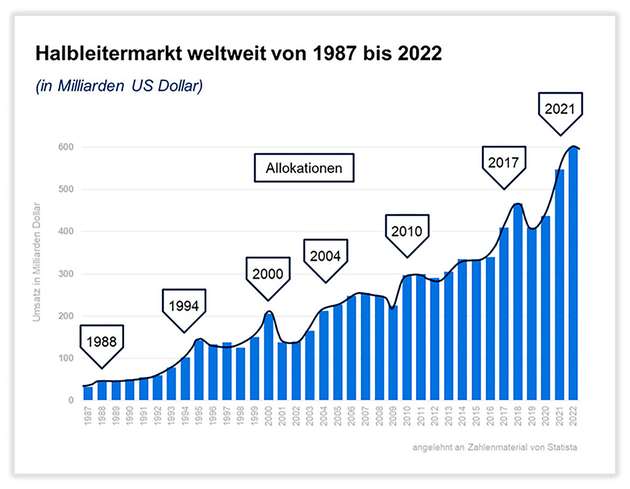

Allokationen kommen immer wieder. Manche davon sind heftiger und betreffen weltweit mehr Produkte, manche sind etwas milder. Mal enden sie halbwegs akzeptabel, mal hinterlassen sie immense Schäden. Einige von uns haben schon mehrere erlebt und deshalb ein Muster erkannt. Jedes Mal sind jedoch auch wieder neue Akteure im Markt, die davon völlig überrascht werden – genau wie ich 1995.

In den 20 Jahren seit der Gründung des Fachverbands Bauelemente Distribution (FBDi) gab es vier Allokationen. Seit meinem Berufsstart 1995 als Vertriebsingenieur in der Distribution sogar sechs. Damals lief gerade eine Allokation aus, und ich wusste überhaupt nicht, was mir geschah. Die Preise der Bauteile fielen ins Bodenlose. Die Lager waren voll. Kaum jemand wollte etwas bestellen. Einige Jahre danach, bei der folgenden, sehr schlimmen Allokation 2000, dachte ich: „Wie jetzt? Schon wieder so etwas?“

Beispiel Bierspiel

Nachdem auch das überstanden war, fand ich 2003 in unserer Heimbibliothek ein Buch, welches meine Frau während ihres Studiums von einem Professor empfohlen bekommen hatte. Mich interessierte das dicke, blaue Werk im Hardcover mit dem interessanten Namen „Die fünfte Disziplin – Kunst und Praxis der lernenden Organisation“.

Deshalb schlug ich es durch Zufall auf Seite 36 auf und sah dort Grafiken mit Lagerbeständen und Bezeichnungen wie „Einzelhändler“, „Großhändler“ und „Fabrik“. Dies weckte meine Neugier, da ich hoffte, etwas für die Firma lernen zu können, und ich begann sofort damit, das Buch zu lesen.

Es stellte sich heraus, dass gerade dieses eine, zufällig aufgeschlagene Kapitel eine Pflichtlektüre für alle Beteiligten in der Elektronik-Branche darstellt. Der Autor Peter M. Senge beschreibt unter der Überschrift „Gefangene des Systems oder Gefangene unseres eigenen Denkens?“ ein Spiel, welches um 1960 am Massachusetts Institute of Technology (MIT) – einer der weltweit führenden Spitzenuniversitäten – entwickelt wurde: das sogenannte „Bierspiel“ („MIT Beer Distribution Game“).

Es handelt sich dabei um ein experimentelles Rollenspiel, in dem die Beteiligten verschiedene Positionen in einer Verteilungskette einnehmen (zum Beispiel Bauteilhersteller, Distributor, Schaltungsproduzent oder – wie im Buch – Brauerei, Großhändler und Getränkeladen). Ziel ist es, die Kosten der Gesamtkette möglichst gering zu halten. Da die einzelnen Parteien jedoch nur über schriftliche Bestellungen miteinander kommunizieren, wird die Aufmerksamkeit in der Regel ausschließlich auf die eigene Situation konzentriert. Die Folge ist, dass sich das System sehr schnell aufschaukelt, wie es beim Peitscheneffekt (Bullwhip Effect) bekannt ist.

Bis heute wird dieses Spiel in der Management-Ausbildung angewendet, in unserer Branche allerdings viel zu wenig. Im oben angesprochenen Buch wird die Elektronik-Lieferkette sogar explizit erwähnt, weil sie durch ihre komplexen Prozesse, vergleichbar hohen Standardlieferzeiten und nur schwer steigerbaren Produktionskapazitäten sehr anfällig für ein Aufschaukeln ist.

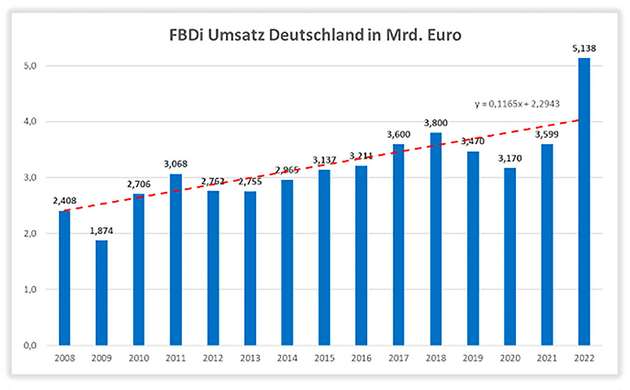

Das jährliche Wachstum der Distribution beträgt seit 2008, als der FBDi begann, seine wertvollen Notarzahlen zu veröffentlichen, 5,6 Prozent (Compound Annual Growth Rate, CAGR). Ohne das außergewöhnliche letzte Jahr 2022 waren es sogar nur 3,1 Prozent.

Tatsächlich vollzog sich das Wachstum der vielversprechenden Zukunftsbranche Elektronik jedoch nicht linear, sondern in Wellen. Die zwei üblichen Phasen dabei kann man salopp und sehr grob wie folgt beschreiben:

Allokationen dauern circa 18 bis 24 Monate. Sie sind gekennzeichnet durch lange Lieferzeiten, steigende Preise, leere Lager, hohe Umsatzsteigerungen, gute Profite, freundliche Kunden, selbstbewusste Lieferanten.

In den Zeiten dazwischen, circa drei bis fünf Jahre, ist es andersherum: kurze Lieferzeiten, niedrige Preise, volle Lager, Umsatzrückgänge, Abschreibungsverluste, selbstbewusste Kunden und freundliche Hersteller.

Warum das so ist, erklärt der Autor bereits 1990 in seinem vielbeachteten Management-Klassiker, der bereits in 20 Sprachen übersetzt und mehr als eine Million Mal gedruckt wurde. Ja, Sie lesen richtig. Einer der einflussreichsten Management-Vordenker der letzten 75 Jahre beschreibt 1990 ein Prinzip, das 1960 von einer Eliteuniversität entdeckt wurde.

Das heißt, das theoretische Systemwissen, warum der Elektronikmarkt sich regelmäßig aufschaukelt, ist seit Jahrzehnten bekannt. Aber wir reiben uns immer wieder aufs Neue die Augen und diskutieren, warum es dieses Mal wieder passiert ist, wie lange es noch dauert, ob es bald wieder losgeht beziehungsweise ob es jetzt aber wirklich das allerletzte Mal war.

Trigger nicht entscheidend

Die vielen möglichen Auslöser von Allokationen werden genussvoll aufgezählt und durchdiskutiert. 2020 bis 2022 waren das wahlweise oder in Summe das festsitzende Containerschiff Ever Given im Suezkanal, Schneestürme in Amerika, die Corona-Pandemie, der Ukrainekrieg, die Energiekrise, dadurch gestörte Lieferketten et cetera pp. 1999 bis 2001 waren es das Jahr 2000-Problem der Software (Millennium-Bug), die Euroeinführung, die Umstellung aller Automaten und so weiter.

Für jede Allokation gibt es Auslöser. Sie sind vielfältig und kaum vorhersagbar. Aber jetzt wird es provokant. Sie sind sicher ein Teil des Phänomens, aber kaum entscheidend. Viel dominanter ist die Reaktion aller Marktteilnehmer auf diese Auslöser. Durch das Verhalten jedes Einzelnen wird die Wirkung der Trigger extrem erhöht. Erst diese Verstärkung führt – gemessen an den Auslösern – zu einem völlig übertriebenen Aufschaukeln des empfindlichen Gesamtsystems.

Käme ein Marsmännchen während einer Allokation auf die Erde, würde es denken: „Was machen die denn da? Es gibt ja gar nicht zu wenig Ware. Es gibt ja noch nicht mal einen so hohen Bedarf. Aber jeder bestellt gerade, was er kriegen kann, und deshalb fehlt es einem anderen. Die Erdenmenschen haben lediglich ein Verteilungsproblem.“

Was Hamsterkäufe bewirken können, haben wir alle in der Pandemie beim Toilettenpapier gesehen. Es wird wohl niemand mit vollem Ernst behaupten können, dass der Verbrauch dieses Produktes damals tatsächlich so sprunghaft angestiegen ist. Vielmehr hatten in dieser Zeit kollektiver Hysterie einige zuhause den Keller voll und ihre Nachbarn dafür vielleicht ein echtes Problem.

Denken Sie mal darüber nach, dass vielleicht ein Jahresbedarf Ihrer heute fehlenden „Goldenen Schraube“ in einem anderen Lager liegt oder dass sie nur deshalb nicht produziert werden konnte, weil in der Fabrik andere Bauteile für irgendjemanden vorgezogen werden mussten, welche dieser dann lediglich eingelagert hat.

Bestellung und Bedarf

Wir verwechseln leider immer wieder eine Bestellung mit dem eigentlichen Bedarf. Die zeitliche Komponente wird dabei komplett vergessen. Bestellt ein Akteur aus eigenen berechtigten Sicherheitsüberlegungen eine Ware heute schon für sofort, die er eigentlich erst später benötigt, steigt nicht der Bedarf im Markt (was jedoch fast alle nur zu gerne glauben wollen).

Bestellt er zudem längerfristiger, steigen auch dann nur die Auftragseingänge und die Bestellhorizonte, nicht aber der eigentliche Bedarf. Zumindest nicht deutlich viel mehr als im langjährigen Schnitt.

Die den hohen Auftragseingängen folgenden, oft auch deutlich höheren Umsätze fließen tatsächlich zum großen Teil in die Vorräte der vielen Lieferkettenglieder. Die pauschale Aussage „Die Lager sind leer“ war nie richtig. Es waren immer nur mehr oder weniger viele einzelne Fächer leer.

Teilweise lässt sich der immens ansteigende Umsatz noch durch Preiserhöhungen erklären. Ein generelles stückzahlbasiertes sprunghaftes Marktwachstum um so hohe Werte ist jedoch gar nicht in der Breite möglich. Wo sollen die vielen zusätzlichen Fabrikhallen, Mitarbeitenden, Maschinen et cetera für einen ad hoc 40 Prozent größeren Markt denn herkommen? War die Auslastung der Industrie vor der Allokation wirklich so niedrig? Wohl kaum!

Berücksichtigt man hingegen, dass jeder in der Kette während der Euphorie ein wenig mehr bestellt – denn der Markt wächst ja gerade so toll – wird klar, dass aus einem tatsächlichen Bedarf über ein paar Stufen der Supply Chain schnell die doppelte angeblich benötigte Menge beim Hersteller ankommen kann.

Lieber etwas mehr bestellen

Angenommen, ein normal wachsendes Sägewerk ordert vielleicht acht neue vollautomatische Holzbearbeitungsmaschinen pro Jahr. In jeder sind, sagen wir, 1.000 elektronische Bauelemente verbaut – insgesamt also 8.000 Stück. Weil man dort jedoch gehört hat, dass die Lieferzeiten sich deutlich verlängern, bestellt man sicherheitshalber zehn Anlagen für sofort. Besser lagern und lieferfähig bleiben, als zu warten.

Beim Hersteller der Maschine kommt also ein „Bedarf“ von 10.000 Bauteilen an. Weil auch er Nachrichten geschaut hat, kauft er bei seinem Auftragsfertiger lieber 20 Prozent mehr. Vielleicht will sein Kunde ja nächstes Jahr sogar zwölf Maschinen. Der EMS sieht nun einen „Bedarf“ von 12.000 Bauteilen. Vorausschauend bestellt er jedoch etwas dazu, also beispielsweise 14.000 Stück.

Packt der Distributor auch noch etwas drauf, kommen beim Hersteller 16.000 Stück an – also das Doppelte des tatsächlichen Bedarfs und für sofort. Da er jedoch seine Produktionskapazität nicht so schnell hochfahren kann, kommuniziert er neue längere Lieferzeiten ins System. Diese führen dann automatisch wieder zu weiteren Bestellungen. Mein lieber, ebenfalls sehr erfahrener Kollege im FBDi, Dietmar Jäger, sagt dann immer: „Der Auftragseingang ist eine Funktion der Lieferzeit und umgekehrt.“ Wie recht er doch hat.

Aus den Fugen geraten

Genau das passiert in jeder Allokation. Es gibt einen x-beliebigen Auslöser, der eine Panik erzeugt. Diese nährt sich selbst und kocht so lange hoch, bis alle Lager voll sind, also der angebliche „Bedarf“ zurückgeht oder der Hersteller mehr produzieren kann. Meist kommt sogar beides zusammen. Daher rührt auch die typische Dauer von Allokationen. Es benötigt immer etwa 18 bis 24 Monate, bis diese beiden Bedingungen in unserer Branche erfüllt sind.

Statt dieser dominant ursächlichen systemimmanenten Psychologie und der Latenzzeiten im System werden aber lieber andere Gründe diskutiert. Es wird darüber nachgedacht, ob die Kapazitäten von Legacy-Produkten überhaupt erhöht werden, ob die Corona-Politik der chinesischen Regierung die Allokation verlängert, ob Vorprodukte knapp bleiben, ob die Energiewende zu einem exponentiellen Gesamtwachstum führt, ob der Krieg die Lieferketten nachhaltig unterbricht, ob es genug Fracht-Container gibt, um nur einige zu nennen.

Ich antworte darauf sinngemäß mit der unnachahmlichen Art eines Peter Ustinov als Meisterdetektiv Hercule Poirot im Film „Tod auf dem Nil“, nachdem ihm Dr. Ludwig Bessner einige Argumente gegen seine Lösungstheorie präsentiert hatte: „Das mag ja auch alles sein, … aber es ist … irrelevant!“ Der Auslöser für den Anfang ist beliebig und der fürs Ende ebenfalls. Dazwischen läuft ein gut erforschter massenpsychologischer Prozess ab, und hauptsächlich dieser ist entscheidend.

Handlungsoptionen vorhanden?

Am Ende fast jeder Allokation gehen die Umsätze wieder zurück. Das angebliche Marktwachstum entpuppt sich als „Vorschuss“. Etwa 75 Prozent der Rollenspieler fahren das System dabei komplett an die Wand und erzeugen den größtmöglichen Schaden. 15 Prozent schneiden etwas besser und zehn Prozent sehr viel besser ab als die anderen – Erfolg ist also trotzdem durchaus möglich!

Was gerade passiert, ist jedoch nicht der Versuch, es besser zu machen. Vielmehr liest man jetzt überall von Schuldzuweisungen. Die Distributoren sind angeblich schuld, weil sie nicht liefern konnten. Die Hersteller sind schuld, weil sie nicht genug produziert haben und keine Termine nennen konnten. Die Kunden sind schuld, weil sie nicht früh genug bestellt haben. Die Broker sind schuld, weil sie sich an der Not eine goldene Nase verdient haben. Alles falsch! Keiner ist alleine schuld. Wenn überhaupt, dann alle zusammen. Aber eher noch das System.

Auch wähnt sich nun jeder eingeklemmt in einer „Sandwich-Position“. Das ist logisch, denn in einer langen Lieferkette vom Endverbraucher über den Einzelhändler, den Produkthersteller, den Maschinenproduzenten, den Produktionsdienstleister, den Distributor, den Bauteilhersteller, den Vorproduktelieferanten bis zur Minengesellschaft ist ausnahmslos jeder in einer Sandwichposition. Und alle zeigen nach links und rechts, um einen Schuldigen zu finden. Nicht wirklich hilfreich und unter Berücksichtigung des eigenen Beitrages auch nicht fair.

Drei (leichte) Regeln

Die besseren Spieler beachten drei Regeln, die leicht klingen, jedoch in der Praxis leider nur schwer gegen die Natur des Menschen umsetzbar sind. Die Betonung liegt hier auf schwer, nicht unmöglich. Es geht tatsächlich etwas. Die Regeln sind:

Geraten Sie nicht in Panik. Es erfordert Disziplin, dem überwältigenden Drang zu widerstehen, größere Bestellungen aufzugeben, wenn die Rückstände wachsen und Ihre Kunden laut nach Ware schreien oder die Verkäufer Ihnen noch mehr Angst machen (was Sie bei Ihren Kunden im Übrigen auch nicht tun sollten). Wenn Sie diese Disziplin nicht aufbringen, hat es für Sie und alle anderen unangenehme Folgen.

Denken Sie immer an die Ware, die Sie bereits für sofort bestellt haben, die nur noch nicht eingetroffen ist. Es ist wie bei einer Kopfschmerztablette. Wenn Sie eine Aspirin genommen haben, werfen Sie ja auch nicht alle fünf Minuten eine weitere ein, bis die Schmerzen weg sind. Warten Sie die Wirkung ab! Denken Sie also an Ihre Rückstände. Nicht an die „Delinquencies“ („Überfällige“), denn bei diesen ist auch das Bestätigungsdatum bereits in der Vergangenheit. Auch nicht an den gesamten „Backlog“, denn der „Auftragsbestand“ enthält sowohl Positionen, die für sofort und solche, die für später gewünscht sind. Weil es in unserer Branche keinen eigenen Begriff für Ware gibt, die mit Wunschtermin „sofort“ bestellt, aber für später bestätigt ist, schlage ich „Backorders“ dafür vor („Bestellrückstände“). Also, behalten Sie Ihre Backorders im Auge. Wollen Sie die Ware wirklich, die Sie sich für sofort gewünscht haben? Stellen Sie sich vor, sie käme morgen. Nimmt Ihnen Ihr Kunde tatsächlich sofort den gesamten Jahresbedarf ab, wenn endlich die Goldene Schraube kommt? Seien Sie immer sicher, dass Ihre Lieferanten versuchen, Ihre alten Wünsche zu erfüllen, sobald sie es können. Nicht umsonst haben Sie ja in vielen Eskalations-Meetings enormen Druck auf sie ausgeübt, und so müssen Sie es deshalb auch abnehmen. Denken Sie immer daran: Jeder ist für seine Wunschtermine selbst verantwortlich.

Bestellen Sie nie mehr bei Ihrem Lieferanten als Ihr Kunde bei Ihnen. Erinnern Sie sich, dass die Kette vor Ihnen vermutlich bereits in jedem Glied einen Aufschlag für sofort bestellt hat und dass sie länger ist, als Sie denken. Gehen Sie zudem davon aus, dass Ihr vorgelagerter Lieferkettennachbar Ihnen nicht die Wahrheit sagt. Er wird ihnen mit großer Verve zurufen, dass er 1.000 Stück sofort benötigt, in der Hoffnung, dann von Ihnen vielleicht wenigstens 100, die er wirklich braucht, in vier Wochen zugeteilt zu bekommen. Er glaubt, das machen zu müssen, weil er sonst befürchtet, gar nichts von Ihnen zu bekommen. Machen Sie es also wenigstens selbst bei Ihren Lieferanten nicht noch schlimmer.

Nicht zu den wirksamen Maßnahmen gehört übrigens der in diesem Zusammenhang immer wieder vorgeschlagene und auch vorangetriebene rein elektronische Datenaustausch. Er ist ein Effizienzsegen in normalen Zeiten, aber er verhindert keine Knappheiten. Die Idee ist ja, dass eine Allokation ausbleibt, wenn die gesamte Lieferkette ihre Daten 1:1 durchreicht. Das stimmt sogar in der Theorie. Nur leider greifen in jeder menschengemachten Panik viele Akteure in die Automatismen ein und übersteuern sie. Diese Eingriffe werden dann von den Systemen verstärkt. Überschreiben Sie in ihrem System mal eine Lieferzeit von zwölf Wochen mit 52 Wochen und beobachten Sie, welche Bestellvorschläge es dann ausspuckt. Das erzeugt viel Auftragseingang bei Ihrem Lieferanten. Also vermeintliches Marktwachstum? Bedenken Sie auch, dass es besser ist, wahre Informationen rund um die Daten auszutauschen. Kein System erkennt, ob die 16.000 Stück der echte Bedarf ganz am Anfang der Kette ist oder ob die tatsächlichen 8.000 Stück auf dem Weg zu Ihnen von allen Stationen ein wenig aufgeblasen wurden.

Die größten Schadensträger

Laut Forschung ist der Schaden in der Kette beim Hersteller am schlimmsten. Er bekommt aufgeschaukelte vermeintliche Bedarfe gemeldet, die er nicht erfüllen kann. Weil er dafür stark kritisiert wird und selbst auch große Chancen für sich sieht, beschließt er nach einiger Zeit, die Produktionskapazitäten zu erweitern. Das kostet heute extrem viel Geld. Wenn er sie nach 18 Monaten installiert hat, merken alle, dass sie zu viel auf sofort geordert haben und ihre Lager überlaufen. Dann reduzieren sie ihre Bestellungen.

Der Hersteller bleibt also auf seinen leeren Produktionshallen sitzen. Die Großhändler haben riesige Lagerbestände, die niemand mehr abnehmen möchte, und auch die Kunden haben sie. Allerdings in dieser Reihenfolge, mit in der Kette absteigenden Werten. Es ist wie bei der berühmten Peitsche. Am Ende des Riemens knallt sie besonders heftig auf den Rücken. Als ein Distributionsvertreter in der Mitte der Supply Chain würde ich auch am liebsten jammern und sagen, dass die Händler am härtesten betroffen sind. Jeder wird sich an seiner Stelle so fühlen. Aber es ist nun mal tatsächlich der Letzte in der Kette.

Das führt nach Allokationen auch regelmäßig zu Konzentrationsprozessen auf allen Ebenen, denn die starken Firmen kaufen dann diejenigen auf, die sich überhoben haben. Nicht unbedingt gut, aber die logische Konsequenz.

Auch typisch ist am Ende nahezu jeder Allokation die Panik in die andere Richtung. Wie baut man sein zu hohes Lager ab, wenn die Controller wieder die Macht mit der Keule des „Return-of-Working-Capital“ übernehmen? Indem man es wie sauer Bier zu abgewerteten Preisen auf den Markt wirft – und damit einmal mehr die teuflische Spirale nach unten antreibt.

Eins noch zum Schluss ...

Eine bestätigte Lieferzeit von glatt 30, 40, 50 oder 60 Wochen ist in einer anschwellenden Allokation niemals die richtige seriöse Lieferfrist, sondern lediglich ein Synonym für: „Wir werden gerade mit Bestellungen überschüttet und können das nicht schaffen. Ich weiß es also im Moment beim besten Willen nicht.“ Kein Kunde in der Kette, also niemand von uns allen, will das hören, und man kann das auch nicht ins System eingeben. Deshalb rettet man sich mit pauschalen Werten, die man schaffen zu können glaubt. Motto: Spätestens in einem Jahr werden wir es wohl geliefert haben.

Fazit

Peter M. Senge beendet das Kapitel mit folgenden Worten, die man nicht besser sagen könnte: „Wenn die Teilnehmer des Bierspiels die Strukturen durchschauen, die das Verhalten verursachen, erkennen sie auch, dass sie die Macht haben, dieses Verhalten zu ändern und eine Bestellpolitik anzuwenden, die im größeren System funktioniert. Sie entdecken etwas von der zeitlosen Wahrheit, die der Comic-Autor Walt Kelly vor vielen Jahren mit seiner berühmten Zeile in ‚Pogo‘ [ein anthropomorphes Opossum] zum Ausdruck brachte: ,Wir sind dem Feind begegnet, und wir sind es selbst.‘“

In diesem Sinne: Nach solch einem Zyklus gibt es erst mal wieder genug Kapazitätsreserven für ein paar normale Wachstumsjahre. Irgendwann sind diese jedoch gefüllt und es kommt ein beliebiger neuer Auslöser. Seien Sie also sicher, dass es wieder eine Allokation geben wird. Ihre eigene x-te, die fünfte für den heute 20-jährigen FBDi und meine persönliche siebte.