Gerade vegetarische und vegane Produktideen erschließen oft produkttechnologisches Neuland und erfordern innovative Verfahrensschritte beispielsweise zur Fermentation oder Aufbereitung von Proteinen. Für den erfolgreichen Anlagenbau ist es daher entscheidend, alle diese Anforderungen genau zu analysieren und den gesamten Herstellungsprozess zu verstehen. Gutes Consulting durch den Engineering-Partner im Vorfeld und ein umfassendes Projektmanagement während der gesamten Projektlaufzeit machen Risiken und Chancen zuverlässig sichtbar und schaffen beste Voraussetzungen für einen gemeinsamen Projekterfolg mit schneller Projektumsetzung und rascher Markteinführung.

Projektchancen verstehen, bewerten und abwägen

Zunächst stellt sich die Frage, wie das Endprodukt aussehen wird, auf welchen Rohstoffen es basiert und in welcher Form diese angeliefert werden. Pflanzliche Rohstoffe wie Soja, Hafer oder Nüsse können beispielsweise ganz oder teilweise vorverarbeitet, gemahlen, als Extrakt, Konzentrat oder standardisierte Zubereitung zum Einsatz kommen. Auch die Verpackung des Endprodukts und die Schnittstellen zur Abfüllanlage sind wichtig für die Anlagenauslegung. Gemeinsam mit dem Produzenten, dem GU-Planer, den Produktspezialisten und den Bedienern beschreiben die Engineering-Spezialisten den Herstellungsprozess vollumfänglich und stets mit einem besonderen Augenmerk auf alle Prozessphasen, die direkten Einfluss auf die Produktqualität haben. Das Know-how aus dem Produktionsumfeld, unterschiedliche Chargengrößen, Anlagenerweiterungen und eine spätere Nutzung für andere Produkte müssen für ein optimales Prozess- und Anlagendesign früh berücksichtigt werden.

Anlage muss zur Kundenanforderung passen

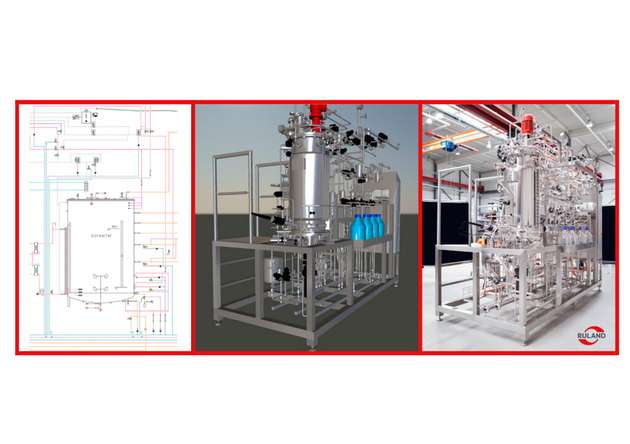

Jede Prozessanlage sollte anhand der Produktionsvorgaben mit den relevanten Produkt-, Medien- und Energieströmen im Basic Design in einem Blockbild dargestellt und beschrieben werden. Erst im nächsten Detaillierungsschritt wird ein Rohrleitungs- und Instrumentenfließbild (R&I) entwickelt. Gerade bei neuartigen Produkten ist das genaue Wissen um die Produktrezeptur, die Rohstoffe sowie das Endprodukt ausschlaggebend. Diese technologischen Informationen sind im besonderen Maße qualitätsbestimmende physikalische Einflussgrößen und müssen im Prozessdesign gewissenhalft berücksichtigt werden. Ein weiterer Punkt im Engineering und der Kostenplanung ist die Infrastruktur für die Medienversorgung. Die richtige Dimensionierung von Rohrleitungen, Medienanschlüssen und der Energieversorgung stellt sowohl die Dauerleistung einer Anlage als auch die Peak-Leistungen sicher. Die tatsächliche Produktionsanlage wird abgestimmt auf die Platz- und Gebäudeverhältnisse geplant. Komplexität ist kein Selbstzweck. Alle Anlagen sollten so einfach wie möglich konzipiert und bedienbar sein. Das gilt für Visualisierung, Automation und Prozessverständnis ebenso wie für die Zugänglichkeit für Wartung und Reparaturen.

Baukasten: individuelle und modulare Lösungen

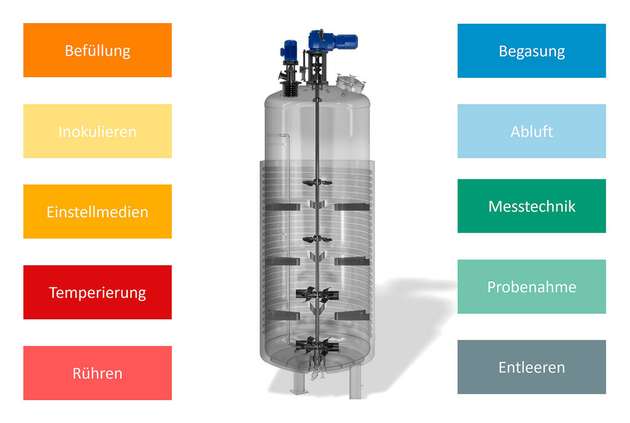

Erfordert der Prozess den Einsatz von Enzymen, Pilzen, Bakterien oder anderen Mikroorganismen, müssen diese ideale Bedingungen vorfinden. Vom Animpfen verschiedenster Substrate mit Mikroorganismen über die Aufreinigung fermentierter Produkte und Konzentrations-, Filtrations- und Pasteurisationsschritte können alle erforderlichen Module intergiert werden. Je nach Produktanforderung können Fermenter vom einfachen Rührtank über einen Prozesstank mit mehreren Funktionen bis zu vollautomatisierten Fermenter-Modulen in Skid-Bauweise, Fermenter-Kaskaden oder voll ausgestatteten Bioreaktoren realisiert werden.

Reine Herstellungsprozesse

Jede Prozessanlage ist nur so gut wie ihre Hygienestandards und deren Einhaltung. Sind die Reinigungsanforderungen definiert, wird das Reinigungsregime hinsichtlich Medien, Temperaturen und Konzentrationen so geplant, dass der gewünschte Hygienezustand mit den eingesetzten Mitteln immer sicher erreicht wird. Beispielsweise müssen organische und anorganische Produktrückstände komplett entfernt werden, bevor mit der Keimfreimachung begonnen wird. Festzulegen, welche Reinigungs-, Sterilisations- und Kontrollmaßnahmen in welchen Intervallen zweckmäßig und notwendig sind, ist integraler Bestandteil jedes Anlagenbauprojekts. Je hygienischer die Prozessanlage gebaut ist, desto leichter und kostengünstiger ist sie sauber zu halten. Insofern wirkt sich ein schlüssiges Hygienekonzept günstig auf die Kosten der laufenden Produktion aus und ermöglicht am Ende auch wettbewerbsfähige Produktpreise. Ruland ist seit 2008 EHEDG Company Member und tritt aktiv für die Anwendung aktueller Hygienic-Design-Standards ein. Denn die Projekterfahrung zeigt, dass hygienische Sicherheit mit Produktsicherheit und damit wirtschaftlicher Sicherheit Hand in Hand geht.

Schlüssiges Automationskonzept

Ein essenzieller Punkt für eine zuverlässige Prozessanlage ist die umfassende Prozessautomation mit durchgängigem Datenhandling der Rohstoffe, Produktions- und Bedienungsdaten. Das gilt umso mehr bei der Präzisionsfermentation, in der Mengen und Prozessparameter genau eingehalten werden müssen, aber auch bei der Rezeptur und Herstellung veganer oder biozertifizierter Produkte. Verunreinigungen mit nicht-veganen Zutaten, Allergenen oder nicht zertifizierten Rohstoffen müssen unbedingt verhindert werden. Voraussetzung dafür ist eine Lösung wie das Ruland Process Management System zur zentralen Datensammlung mit Anbindung an bestehende Automations- und Warenwirtschaftssysteme. So können durchgehende Protokolle und Auswertungen erzeugt werden und Abweichungen in Rohstoffen und Abläufen erkannt und dokumentiert werden. Qualitätsrelevante Dokumentation und Rückverfolgbarkeit sind damit sichergestellt. Durch die offene Struktur ist auch eine Einbindung von externen Tools oder übergeordneten Betriebsdatenerfassungssystemen für spezielle Prozesssteuerungen oder Berechnungen möglich.

Den Gesamtprozess zu Ende denken

In jedem Engineering-Prozess ist tiefgehendes Verständnis für die Produkte und die Einflussfaktoren der verschiedenen Parameter auf Qualität und Ausbeute die Basis. Nur so entsteht am Ende der Planung eine funktionierende und zuverlässige Prozessanlage, die Produkte in gleichbleibend hoher Qualität herstellen kann.