Die Elektronikbranche ist im Wandel: Ob im Automotive-Bereich, in der Solar- und Windkraft oder der Industrieautomation: Die Elektrifizierung findet in allen Bereichen statt. Mit der stetig zunehmenden Vernetzung stieg in den vergangenen Jahren jedoch auch die Zahl der Elektronikpannen – laut dem Center for Automotive Research um ganze 29 Prozent.

Je nach zu erwartenden Umwelteinflüssen wird daher ein Komponentenschutz von Elektronikbauteilen notwendig. Durch ihn kann die Elektronik zuverlässig geschützt werden – dazu benötigen Anwender jedoch auch eine entsprechend vergusskompatible Anschlusslösung.

Bedarf an Komponentenschutzverfahren steigt

Unterschiedliche Verfahren schützen die elektronischen Bauteile vor Schock, Vibration, Feuchtigkeit, Schmutz, hohen Temperaturen, anhaltende Temperaturschwankungen und deren Folgeschäden. Ein Komponentenschutz kann also wesentlich zur Verbesserungen von Lebensdauer, Funktionssicherheit und Zuverlässigkeit der Endprodukte beitragen.

Aus diesem Grund kommen Komponentenschutzverfahren in vielen Anwendungen bereits regelmäßig zum Einsatz: E-Mobility, Industrie-Automation, Bahnanwendung, Medizintechnik, Windkraft und Solartechnik, Kommunikationselektronik, in der Landwirtschaft und bei Haushaltsgeräten – Elektronik ist heute fast überall im Einsatz. Eine wachsende Herausforderung besteht dabei im zunehmenden Trend zur Miniaturisierung. Die Elektronik wird immer kleiner und erfordert unterschiedliche Schutzmaßnahmen, um Kriechstrecken wieder zu vergrößern und Luftstrecken zu eliminieren.

Je nach Stress- und Einsatzsituation der einzelnen Komponenten wählt man daher zwischen verschiedenen Verfahren: Potting-Verguss, Conformal Coating und Hotmelt Moulding gehören zu den populärsten Verfahren unter ihnen.

Potting-Verguss

Sehr häufig werden 1- und 2-Komponenten-Vergussstoffe wie Potting Compounds eingesetzt. Bei den 2-Komponenten-Vergussstoffen werden Harz und Härter in einem Mischungsverhältnis mit entsprechender Maschinentechnik vermischt und im Standard über ein statisches Mischrohr in die Kavität eingegossen. Somit ist dieser Kalt-Verguss ein nicht-formgebendes Verfahren und benötigt ein Gehäuse, in das die Vergussmasse eingefüllt wird.

Ein Potting-Verguss bietet dabei viele Vorteile: So sorgt er nicht nur für eine hervorragende elektrische Isolierung, hohe Wärmeableitung und Vibrations- und Schockreduzierung, sondern verfügt zudem über Chemikalien-, Feuchtigkeits-, Thermoschock- und Zyklenbeständigkeit, schützt die Elektronik vor Staub sowie Feuchtigkeit und besitzt darüber hinaus flammhemmende Eigenschaften. Standardgemäß kommen dabei je nach spezifischer Anforderung Epoxid-, Polyurethan- und Silikonharze zum Einsatz. Sie alle unterscheiden sich hinsichtlich ihrer Eigenschaften.

Neben den genannten Materialien gibt es auch noch Spezial-Vergussstoffe und Gießharze. Diese kommen jedoch nur unter Extrembedingungen zum Einsatz. So schützen sie gemäß der ATEX-Anforderungen beispielsweise vor Explosionen, indem sie die chemische Reaktion von Zündquelle, brennbarem Stoff und Sauerstoff unterbinden. Außerdem ermöglichen sie eine elektrische Isolierung gegen Hochspannung (bis 30 kV/mm), schützen gegen Überhitzung durch partielle Wärmeentwicklung und bieten mit der Schutzklasse IP68 Schutz gegen Staub sowie gegen dauerhaftes Untertauchen.

Ein Potting-Verguss bietet dem Anwender viele Möglichkeiten. Typische Produkte, bei denen das Verfahren angewandt wird, sind Akkupacks, Leistungs- und Steuerelektronik, Ladegeräte, EX-geschützte Elektronik, Sensoren, Monitore und Displays.

Conformal Coating

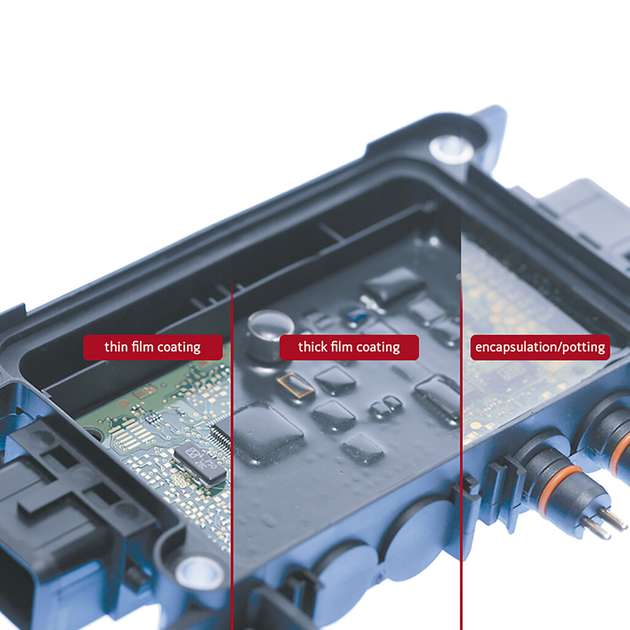

Mit dem Conformal Coating werden Leiterplatten vollständig oder nur selektiv beschichtet. Im Falle einer Selektivbeschichtung werden nur notwendige Bereiche der Leiterplatte mit einer Schutzschicht überzogen. In der Regel unterscheidet man zwischen zwei Varianten des Coatings:

Die Dünnschichtbeschichtung verspricht mit ihrer schnellen Härtung und der angepassten Viskosität eine hohe Wirtschaftlichkeit der Fertigungsprozesse. Ein besonders hoher Kanten- und Flächenschutz, der elektronische Baugruppen insbesondere vor extremer Feuchte bewahrt, wird dagegen mit der Dickschichtbeschichtung erzielt. In beiden Fällen bauen die Conformal Coatings nach der Trocknung lediglich Schichtstärken zwischen 30 bis 2.000 µm auf. Somit kann die elektronische Baugruppe immer noch bei engen Platzverhältnissen verbaut werden.

Aufgrund von unterschiedlicher Viskosität der Schutzlacke und somit unterschiedlichem Ausfließverhalten, wird gerne das Prinzip DAM & FILL auf den bestückten elektronischen Baugruppen angewandt. Hier wird mit einem thixotrop eingestellten Schutzlack ein „Dam“ (deutsch „Damm“), zum Beispiel um die Bauteile gelegt, die nicht vergossen werden dürfen, beispielsweise um Steckverbinder. Die übrigen Komponenten werden anschließend in einem weiteren Prozess mit einem niederviskosen Schutzlack benetzt („Fill“, deutsch „Füllung“).

Für das Conformal Coating werden unterschiedliche Polymere Werkstoffe eingesetzt. So können Anwender unter anderem zwischen silikonbasierten und UV-vernetzenden Produkten wählen. Erstere eignen sich aufgrund ihres breiten Temperaturspektrums von -40 °C bis 200 °C hervorragend für harsche Einsatzbedingungen wie in der Luft-und Raumfahrt oder Offshore. Letztere bestehen aus Acrylaten und Polyurethanen oder Hybriden beider Werkstoffe. Sie zeichnen sich vor allem dadurch aus, dass sie durch UV-Initiierung sehr schnell aushärten und eine sehr gute thermische Schockbeständigkeit mitbringen.

Das Conformal Coating ist in vielen Industriebereichen sehr beliebt und verbreitet. Deshalb sind die Einsatzgebiete des Conformal Coatings vielfältig und reichen vom Automotive-Bereich bis hin zur Bahntechnik, Sensorik, Industrieelektronik, Medizintechnik sowie zur genannten Offshore-Windkraft und auch Luft- und Raumfahrttechnik.

Hotmelt Moulding

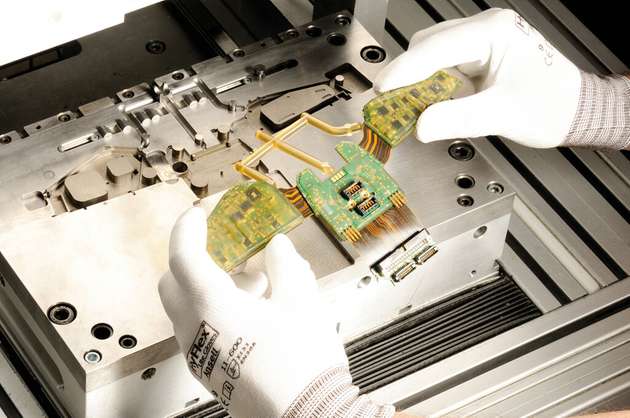

Eine besondere Form des Vergusses ist das Hotmelt Moulding. Bei diesem Verfahren wird in einem Arbeitsschritt die Baugruppe mit einem Material umhüllt, wobei eine Gehäusestruktur entsteht und die Baugruppe gleichzeitig geschützt wird. Die Elektronik wird dabei nicht beschädigt, da die niederviskosen, thermoplastischen Materialien eine niedrige Verarbeitungstemperatur aufweisen und mit einem weitaus geringeren Einspritzdruck als beim normalen Kunststoffspritzguss verarbeitet werden.

Das schont zum einen die Bauteile, lässt zugleich die Thermoplaste schnell aushärten und macht das Verfahren relativ preiswert. Der Niederdruck-Spritzguss ermöglicht somit, dass selbst sensible Bauteile wie Kontakte, Sensoren, Leiterplatten und Spulen umweltfreundlich umhüllt, verklebt oder nach IP68 abgedichtet werden und damit auch vor stärksten Belastungen geschützt sind.

Eine von äußeren Einflüssen massiv betroffene Branche ist beispielsweise die Landwirtschaft. Maschinen unterliegen hier täglich unterschiedlichen Witterungsverhältnissen. Zum Schutz ihrer Elektronik eignet sich Hotmelt Moulding perfekt: Es bewahrt zuverlässig und langanhaltend Komponeneten vor Feuchtigkeit, Temperaturschwankungen, Korrosion und Erschütterungen. Potting, Conformal Coating oder Hotmelt Moulding: Welches Komponentenschutzverfahren sich am besten eignet, ist immer vom Einsatzgebiet der Elektronik und den damit verbundenen Anforderungen abhängig. Eine One-Size-Fits-All-Lösung gibt es nicht.

Problemstellung Steckverbinder

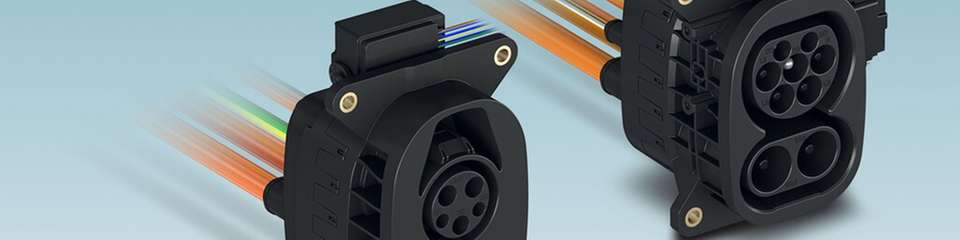

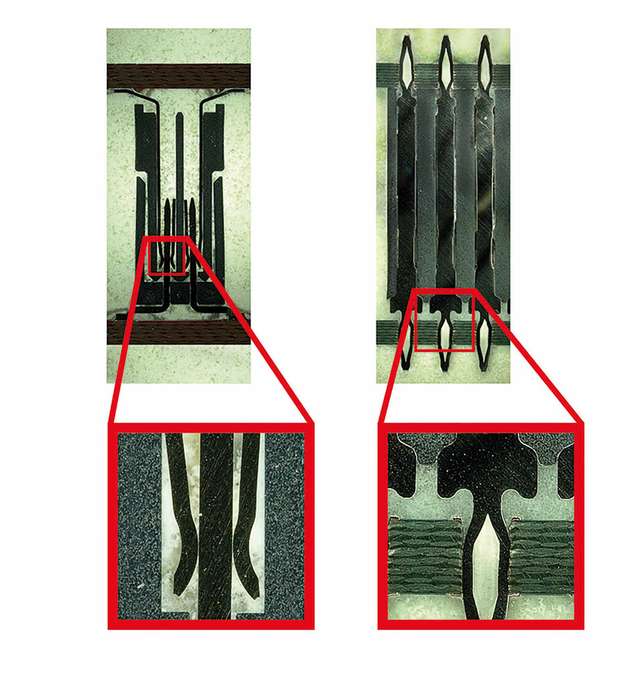

Extremtemperaturen, Schmutz und Feuchtigkeit, chemischer oder mechanischer Stress: Mit dem geeigneten Komponentenschutzverfahren ist die Elektronik vor nahezu jeder äußeren Einwirkung geschützt. Ein Aspekt muss dabei jedoch bedacht werden: Ein Verguss ist nur dann möglich, wenn die Funktionalität der verbauten Komponenten durch die eingesetzten Werkstoffe nicht eingeschränkt wird. Dazu ist jedoch auch eine entsprechend vergusskompatible Anschlusslösung vonnöten – der Einsatz gewöhnlicher Leiterplatten-Steckverbindungen ist damit ausgeschlossen. Grund hierfür ist die meist zweiteilige Feder-Messer-Kontakttechnologie, bei der die Vergussmasse in den vulnerablen Steckbereich eindringen und somit die Kontaktierung behindern kann.

Bei herkömmlichen und gängigen Steckverbindern muss daher zwingend mittels Dam & Fill der Kontaktbereich vor dem Verguss abgedichtet werden, um keine Beeinflussung durch die Vergussmasse zu riskieren. Hierbei geht es darum, dass die Vergussmasse im Kontaktbereich zum einen die Kontaktpunkte beeinträchtigen und damit eine Signalübertragung unterbrechen kann. Zum anderen würde sie die Relaxationseigenschaften der Feder nachhaltig hemmen.

Um einen Verguss dennoch zu ermöglichen und dabei die erforderliche Ausfallsicherheit zu gewährleisten, empfiehlt sich die Wahl einer einteiligen Anschlusslösung, also eines Steckverbinders, der ohne den herkömmlichen Steckbereich auskommt. Bei einem solchen einteiligen Stecker ist das Eindringen der Vergussmasse in den Kontaktbereich unmöglich.

Wahl der Anschlusstechnik

Einteilige Steckverbinder bringen demnach die nötige IP-Schutzart für diese Werkstoffe mit, um einen Verguss – und damit eine dauerhafte und robuste Anschlusslösung – zu ermöglichen. Doch auch die Wahl der Anschlusstechnik spielt hier eine wichtige Rolle. Mithilfe von beidseitigen Einpresszonen wird der Anschlussbereich aufgrund der Kaltverschweißung zwischen der Kupferhülse und der Einpresszone gasdicht und bildet somit eine vergießbare Verbindung zwischen zwei Leiterplatten, die sich im Feld bereits milliardenfach bewährt hat.

Der Entfall des Steckbereichs lässt den Steckverbinder in Kombination mit der Einpresstechnik somit auch Schockbelastungen von bis zu 200 g standhalten. Auch Materialbewegungen etwa in Folge großer Temperaturschwankungen sowie der Einfluss von Schadgas beeinträchtigen die Verbindung nicht. Durch die Einpresstechnik erhöht sich die Zuverlässigkeit im Vergleich zur Löttechnik um ein Vielfaches, da weder kalte noch gebrochene Lötstellen auftreten können. Außerdem lassen sich so aufwendige selektive Lötarbeiten, teure Kabellösungen und Abstandshalter vermeiden, wodurch sich Entwickler nicht nur Platz auf der Leiterplatte sparen, sondern zusätzlich die Kosten um bis zu 50 Prozent senken können.

Mit nur einem Bauteil wird sowohl eine mechanische als auch elektrische Verbindung hergestellt. Gerade bei modular gestalteten Baugruppen mit konfigurierbaren Funktionen oder unterschiedlichen Performance-Levels lässt sich der Einpressvorgang hervorragend am Ende des Bestückungsprozesses einbringen. Hier können nach Wahl unterschiedliche Module auf Basis-Leiterplatten aufgebracht werden. So lässt sich in einem schnellen Arbeitsschritt eine hohe Vielfalt an Produkten fertigen. Da auch ein abschließendes Vergießen der Baugruppe möglich ist, bleibt die elektrische und mechanische Verbindung zuverlässig bestehen.

Durch einen Verguss können Anwender ihre elektronische Baugruppe maximal vor aggressiven Umwelteinflüssen schützen. Wer für seine Anwendung jedoch einen Komponentenschutz in Betracht zieht, muss auch die Wahl eines geeigneten Steckverbinders in Kombination mit der geeigneten Anschlusstechnik berücksichtigen. Einteilig, eingepresst und vergossen – in dieser Kombination sind elektronische Baugruppen gegen (fast) alle Einwirkungen gewappnet.