Die Menschen verbrauchen heutzutage Ressourcen in einem alarmierenden Tempo, das sicherlich nicht nachhaltig ist, da die Erde, die wir bewohnen, die Materialien nicht in diesem Tempo regenerieren kann. Zum Vergleich: Zwischen 1950 und 2005 stieg die weltweite Metallproduktion um das Sechsfache, der Ölverbrauch um das Achtfache und der Erdgasverbrauch um das 14-Fache. Wenn wir also so weitermachen wie bisher, werden unsere zukünftigen Generationen keinen Zugang zu den Ressourcen haben, wie wir ihn jetzt haben. Die schädlichen Auswirkungen unseres Konsums und seine letztendlichen Folgen für die Menschheit sind hinlänglich bekannt.

Obwohl Produktionssysteme materiellen Wohlstand für die Menschen schaffen, verbrauchen sie eine große Menge an Ressourcen und erzeugen gleichzeitig eine Menge Abfall. Der Abfall, der während der Herstellungsprozesse, während der Nutzung der Produkte und nach dem Ende der Lebensdauer der Produkte entsteht, ist für die Verschlechterung der Umwelt verantwortlich. Daher wird die Minimierung des Ressourcenverbrauchs und die Reduzierung der Umweltauswirkungen von Fertigungssystemen immer wichtiger. Daher ist es zwingend erforderlich, dass die produzierende Industrie ihrerseits eine "Nachhaltige Fertigung" anstrebt.

1. Definition Nachhaltiger Fertigung

Nachhaltige Fertigung (SM) oder für unsere Zwecke "Green Manufacturing" kann als eine Methode zur Fertigung definiert werden, die den Abfall minimiert und die Umweltbelastung reduziert. Diese Ziele sollen vor allem durch die Anwendung von Praktiken erreicht werden, die das Produktdesign, das Prozessdesign und die Betriebsprinzipien beeinflussen. Daher kann eine nachhaltige Fertigung als ein System definiert werden, das Fragen des Produkt- und Prozessdesigns mit Fragen der Fertigung, Planung und Kontrolle so integriert, dass der Fluss von Umweltabfällen identifiziert, quantifiziert, bewertet und verwaltet wird, mit dem Ziel, die Umweltauswirkungen letztendlich auf das Maß zu reduzieren, mit dem die Selbstregenerationsfähigkeit der Erde umgehen kann, während gleichzeitig versucht wird, die Ressourceneffizienz zu maximieren.

Eine Umfrage unter 198 KMUs hat die folgenden Aspekte einer nachhaltigen Fertigung identifiziert: "Die endgültigen quantitativen Vorteile der grünen Fertigung in der Reihenfolge ihres abnehmenden Ranges sind verbesserte Moral, verbesserter Markenwert, geringere regulatorische Bedenken, erhöhte Marktchancen, verbesserte Produktleistung und geringere Verbindlichkeiten. Die quantitativen Vorteile der grünen Produktion beziehen sich entweder auf Abfall (geringere Kosten für die Abfallbehandlung, geringere Kosten für die Abfallkategorisierung, geringere Kosten für die Abfallbehandlung, geringere Kosten für die Abfallentsorgung und geringere Kosten für die Abfalllagerung) oder auf den Lebenszyklus des Produkts (geringere Transportkosten, geringere Verpackungskosten, geringere Gesamtkosten für das Produkt, geringere Produktionskosten, geringere Kosten für den Betrieb/Nutzung durch den Benutzer, geringere Kosten für Wartung/Service und geringere Gesamtkosten für die Organisation)."

2. Werkzeuge für eine nachhaltige Fertigung

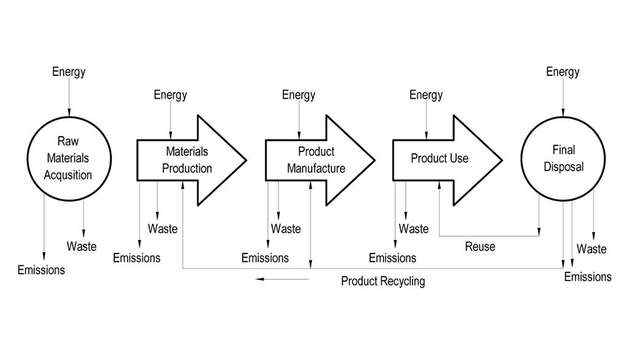

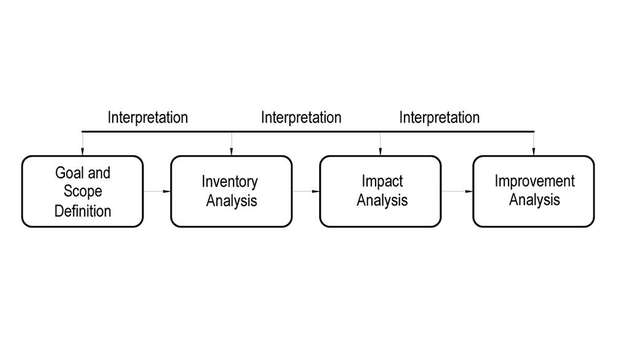

Das allgemein verwendete Werkzeug zur Umsetzung von SM ist die Ökobilanz (Life Cycle Assessment, LCA). Dabei handelt es sich um einen Ansatz zur vollständigen Untersuchung der Umweltauswirkungen verschiedener von Menschen ausgeführter Aktivitäten, einschließlich der Produktion von Waren und Dienstleistungen durch Unternehmen. LCA kann für jede Aktivität angewendet werden, entweder auf nationaler oder globaler Ebene, um die Umweltbelastungen zu identifizieren, die aus den Aktivitäten einer Gesellschaft, einer Region oder eines Industriesektors resultieren. In der Tat kann die Ökobilanz dem Ingenieur einen ausgezeichneten Einblick in die Untersuchung jedes beliebigen Produkts geben, so dass er/sie die Methoden zur Reduzierung der Umweltauswirkungen eines bestimmten Produkts oder Prozesses identifizieren kann. Ein Schema der Methodik zur Durchführung der LCA ist in Abb. 1 dargestellt.

Die Ökobilanz befasst sich mit der Identifizierung der Umweltauswirkungen eines bestimmten Produkts oder Prozesses in jeder dieser Lebensphasen. Die vollständige Umsetzung der Ökobilanz ermöglicht dem Ingenieur einen quantitativen Vergleich der Lebensphasen eines Produkts, die Bestimmung, wo der größte Umweltnutzen zu erzielen ist, und schließlich die Überwachung der langfristigen Auswirkungen von Änderungen im Design und/oder der Herstellung.

Nehmen wir ein Beispiel, um zu verdeutlichen, wie die Berücksichtigung der Ökobilanz einen sehr starken Kontrast zu dem bildet, was wir normalerweise über die Umweltauswirkungen der Produkte denken. Betrachten wir als Beispiel ein Auto, das für den persönlichen Transport verwendet wird. Die Energie, die während der Ressourcengewinnung und des Transports für die Herstellung des Autos verbraucht wird, beträgt 9,2 %, die Produktion und der Verkauf eines Autos 13,9 %, die tatsächliche Nutzung des Autos während seiner Lebensdauer 76,8 % und die Entsorgung des Fahrzeugs am Ende seiner Lebensdauer 0,1 %. Wie aus diesem Beispiel ersichtlich wird, ist es klar, dass die größte Auswirkung in der Lebensphase der Nutzung durch den Verbraucher zu erzielen ist. Um die Umweltbelastung durch das Auto zu reduzieren, sollte der Ansatz sein, Autos mit höherer Laufleistung und geringeren Emissionen zu entwickeln.

Die ISO-Normen gehen von einem prozessbasierten LCA-Ansatz aus und gliedern sich in vier Schritte: Ziel- und Umfangsdefinition, Bestandsanalyse, Wirkungsabschätzung und Interpretation, wie in Abb. 2 dargestellt. Es ist wichtig, die Ziele der Ökobilanz und die Methoden zur Erreichung dieser Ziele zu verstehen. Obwohl es sich um einen Rahmen handelt, wird die Art und Weise, wie die Ziele formuliert werden, den Arbeitsaufwand enorm erhöhen. Je tiefer die Analyseebene ist, desto besser wird das Verständnis sein. Das wird auch bessere Lösungen liefern, um die gewünschten Ergebnisse zu erreichen. Allerdings wird dies auch einen hohen Aufwand für den Anwender erfordern. Deshalb sollte im ersten Schritt ein entsprechender Umfang definiert werden. Im zweiten Schritt wird dann eine quantitative Analyse des Material- und Energieinputs in das Produkt oder den Prozess auf allen Ebenen entwickelt. Dabei ist es auch wichtig, die möglichen Umweltfreisetzungen zu messen. Auch wenn unser Interesse hier darin besteht, die tatsächlichen Freisetzungen über den gesamten Lebenszyklus zu ermitteln, hat der Designer/Ingenieur nur begrenzte Kenntnisse oder Kontrolle über das, was der Benutzer des Produkts tun wird.

Im dritten Schritt werden die Ausgaben des Systems in jeder Phase mit den direkten Auswirkungen auf die Außenwelt in Verbindung gebracht. Das Problem bei dieser Stufe ist, dass die Daten, die erzeugt werden, umstritten, unvollständig oder gar nicht verfügbar sind. Außerdem werden viele der Auswirkungen global und nicht unbedingt regional sein. Zum Beispiel die Freisetzung von FCKWs in die Atmosphäre. Folglich sind die Daten für diesen Schritt oft qualitativer Natur. Der letzte Schritt des Prozesses nutzt die Erkenntnisse aus den drei vorangegangenen Schritten und gibt Empfehlungen für die Umweltverbesserung des betrachteten Produkts oder Prozesses. Im Idealfall liefern diese Informationen direkten Input für proaktive Ansätze, wie z. B. Initiativen für umweltgerechtes Design.

3. Ansätze für eine nachhaltige Fertigung

Eine nachhaltige Fertigung erfordert, dass alle Fertigungsunternehmen die folgenden vier Aktivitäten anstreben, die der Umwelt in der gesamten Lieferkette zugute kommen, wobei die Aktivitäten in Abb. 3 dargestellt sind.

• Reduzierung des Energieverbrauchs

• Reduzierung des Wasserverbrauchs

• Reduzierung der Emissionen

• Reduzierung des Abfallaufkommens

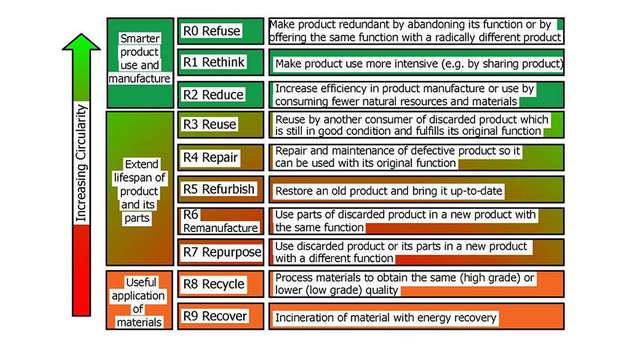

Eine nachhaltige Fertigung sollte nachhaltige Aktivitäten auf allen Ebenen der Fertigung - Produkt, Prozess und System - integrieren. Wir kennen das 3R-Prinzip: Reduzieren, Wiederverwenden und Recyceln, das üblicherweise angewendet wird. Dies muss um weitere Rs erweitert werden, wie z. B. reduce, reuse, recycle, recover, redesign, remanufacturing, repurpose, refurbish, refuse, etc, wie in Abb. 4 dargestellt.

Die Reduzierung sollte immer auf der Ebene der Quelle beginnen, um effektiver zu sein. Daher sollte der erste Teil der Bemühungen darin bestehen, die Nachhaltigkeit in das Produktdesign einzubeziehen, um die Umweltauswirkungen während der gesamten Lebensdauer des Produkts zu berücksichtigen. Die umweltverträgliche Gestaltung von Produkten kann zu ihrer erfolgreichen Einführung und Wartung beitragen. Die Gestaltung von Produkten mit einfacher Demontage hilft beim Prozess der Reparatur, Wiederverwendung, Wiederverwendung und Wiederaufbereitung. Die Gestaltung von Produkten mit einfacher Wartbarkeit hilft dabei, die Nutzungsdauer des Produkts effizienter zu verlängern. Die Produktflexibilität ermöglicht zum Beispiel ökologische Verbesserungen, wie die Substitution von Materialien, bei gleichzeitiger Erhaltung der Wettbewerbsfähigkeit. Durch die zu erwartende Verkürzung der Produktlebenszyklen mit zunehmender Produktanpassung wird die Flexibilität wahrscheinlich immer wichtiger werden.

Nachhaltige Fertigungsprozesse: Die eingesetzten Fertigungsprozesse und -systeme sollten die Nachhaltigkeit auf allen Ebenen berücksichtigen, so dass eine umfassende Einhaltung der Nachhaltigkeitsprinzipien gegeben ist. Alle eingesetzten Prozesse sind energieeffizient bei gleichzeitiger Einhaltung der erforderlichen Qualität. Auch alle miteinander verbundenen Systeme folgen der gleichen Philosophie. Reduzierung der Energieintensität und der Emissionen in allen Betrieben und in der Lieferkette. Eine emissionsfreie (d. h. geschlossene) Fertigung betrachtet das Fertigungssystem als ein industrielles Ökosystem und erfordert die Wiederverwendung von Abfällen oder Nebenprodukten innerhalb des Fertigungssystems. Die eingesetzten Fertigungssysteme sollten die Flexibilität für die Substitution von Materialien haben und Variationen im Materialfluss berücksichtigen, um die Nachhaltigkeit zu verbessern und gleichzeitig die Wettbewerbsfähigkeit zu erhalten. Um die Umweltauswirkungen von Fertigungsprozessen zu reduzieren, ist es notwendig, die Umweltleistung der bestehenden Prozesse zu optimieren sowie neue grüne Prozesse zu entwickeln.

Optimieren Sie die Umweltleistung: Bislang werden Fertigungsprozesse in der Regel auf hohe Leistung und niedrige Kosten ausgelegt, wobei Umweltaspekten wenig Aufmerksamkeit geschenkt wird. Meistens erfolgt die Optimierung eines Prozesses in Bezug auf die Minimierung der Bearbeitungszeit oder der Bearbeitungskosten ohne Berücksichtigung der Umwelt. Die betrachteten Kalkulationsmodelle enthalten nur selten die Kosten für die Einhaltung von Umweltauflagen. Es ist jedoch notwendig, die Kosten für die Einhaltung der Umweltrichtlinien zu berücksichtigen.

Bei der Schätzung der Kosten für die Schneidflüssigkeit werden zum Beispiel die folgenden Kosten als Teil der gesamten Bearbeitungskosten berücksichtigt.

• Kosten für den Kauf des Kühlschmierstoffs, einschließlich der Kosten für das Auffüllen

• Kosten für die Wartung des Kühlschmierstoffs, Kosten für Additive zusammen mit den zugehörigen Arbeitskosten

• Kosten für Nachfüllflüssigkeit, die Kosten, die mit dem volumetrischen Verlust von Schneidflüssigkeit aufgrund von Verdampfung, Leckagen usw. verbunden sind

• Kosten für das Abpumpen des verbrauchten Kühlschmierstoffs

• Kosten für die Systemreinigung, d. h. das Spülen des Systems nach dem Entsorgen des verbrauchten Kühlschmierstoffs

Es ist auch möglich, die Effizienz des Betriebs der Werkzeugmaschinen durch Modifizierung der Software zu verbessern. So wird z. B. beim Tieflochbohren, wenn es mit dem Picking-Zyklus programmiert ist, das Werkzeug in programmierten Intervallen zurückgezogen, um die Späne zu reinigen. Dies ist möglicherweise keine effiziente Nutzung der Energie. Beim Tieflochbohren ist es möglich, die Leistungsaufnahme mit einem adaptiven Picking-Zyklus zu reduzieren, der das Picking nach Bedarf ausführt, indem er die Schnittlast erfasst. Auch die Synchronisierung der Spindelbeschleunigung/-verzögerung mit dem Vorschubsystem während einer Eilgangphase kann den Energieverbrauch um bis zu 10 % reduzieren.

Es ist möglich, mathematische Modelle für den elektrischen Energieverbrauch bei der Bearbeitung zu entwickeln und sie entlang einer Werkzeugmaschinenbahn wie beim Drehen und Fräsen zu validieren. Dies hilft bei der Bewertung von Werkzeugwegen und der Neuauslegung von Werkzeugmaschinen, um sie energieeffizienter zu machen. Es wird auch beobachtet, dass der Gesamtenergiebedarf in vielen Situationen mehr durch die Hilfsgeräte als durch den Hauptprozess gesteuert wird. Daher müssen Werkzeugmaschinen unter Berücksichtigung dieses Aspekts neu konzipiert werden.

Neue grüne Prozesse entwickeln

Neben der Verbesserung und Optimierung der bestehenden Prozesse wird es auch wichtig sein, neue Prozesse zu entwickeln, die weniger schädliche Materialien verwenden und weniger Emissionen erzeugen, die dann als grüne Prozesse angesehen werden können. Ein Beispiel hierfür könnten Prozesse sein, die auf Laser basieren. Lasergestützte Fertigungsverfahren bringen wahrscheinlich einige Umweltvorteile mit sich, indem sie die Emissionen während des Fertigungsprozesses reduzieren und gleichzeitig die Lebensdauer der Werkzeuge aufgrund ihrer berührungslosen Natur verlängern. Allerdings ist der Energieverbrauch von Laserprozessen im Vergleich zu den konventionellen Prozessen höher. Direct Metal Deposition (DMD) ist ein additiver Fertigungsprozess, der sich besser für einfache Formen mit einem geringen Volumenverhältnis von Festkörper zu Kavität eignet und im Vergleich zum CNC-Fräsen weniger umweltbelastend ist.

Es ist bekannt, dass die Auswahl der Prozessparameter einen erheblichen Einfluss auf die verbrauchte Energie und die Ressourcen haben kann. Die Reduzierung des Energieverbrauchs in einer Werkzeugmaschine kann durch die Rückgewinnung der Energie durch den Einsatz eines kinetischen Energierückgewinnungssystems (KERS) erfolgen, ähnlich wie bei regenerativen Bremsen in Automobilen. Es wurde festgestellt, dass 5 bis 25 % Energieeinsparung durch den Einsatz eines KERS-Geräts an der Werkzeugmaschine unter simulierten Bedingungen erreicht werden können. Es ist möglich, dass der Energieverbrauch beim Bohren und Plan-/Endfräsen reduziert werden kann, indem die Schnittbedingungen (Schnittgeschwindigkeit, Vorschub und Schnitttiefe) hoch eingestellt werden, wodurch die Bearbeitungszeit verkürzt wird, jedoch in einem Wertebereich, der die Standzeit und Oberflächengüte nicht beeinträchtigt.

4. Beispiele für nachhaltige Fertigung

In der Metallbearbeitung werden in großem Umfang Kühlschmierstoffe eingesetzt, um die Wärme während der Bearbeitung abzuführen und zu reduzieren. Der Einsatz von Kühlschmierstoffen verbessert die Bearbeitungsqualität erheblich und senkt gleichzeitig die Kosten der Bearbeitung durch Verlängerung der Werkzeugstandzeit. Die bei den Bearbeitungsprozessen entstehenden Nebel und Dämpfe sind jedoch schädlich für den Bediener und es gibt strenge Vorschriften, um sie zu kontrollieren. Die direkte Einwirkung von Schneidflüssigkeiten ist für eine Reihe von Hautkrebsfällen verantwortlich. Strenge Umweltgesetze verlangen, dass die verbrauchten Kühlschmierstoffe recycelt oder auf eine umweltfreundliche Weise entsorgt werden. Dies erfordert einen erhöhten Aufwand für die Recycling- und Entsorgungsverfahren, die je nach Art der Kühlschmierstoffe eingesetzt werden.

Die Kosten für die Bearbeitung, die Auswirkungen auf die Umwelt und die gesundheitlichen Bedenken der Bediener haben die Forscher dazu veranlasst, Alternativen wie die Minimalmengenschmierung (MMS) oder äquivalente Trockenschnittbedingungen zu finden, die die Anforderungen an die Bearbeitung ohne den Einsatz von Kühlschmierstoffen erfüllen könnten. Bei MMS ist die verwendete Flüssigkeit im Allgemeinen reines Öl, aber einige Anwendungen haben auch wasserlösliche Flüssigkeiten verwendet. Diese Flüssigkeiten werden dem Werkzeug und/oder der Bearbeitungsstelle in winzigen Mengen zugeführt. Wenn Luft mit dem Schmiermittel kombiniert wird, wird es in der Düse zerstäubt, um extrem feine Tröpfchen zu bilden, was als Nebelaufbringung bezeichnet wird.

Schneidflüssigkeiten auf Basis von Pflanzenölen sind sowohl biologisch abbaubar als auch erneuerbar. Die experimentellen Daten zeigten, dass die biobasierten Flüssigkeiten beim Bohren besser abschnitten als die mineralölbasierten Produkte, und zwar in Bezug auf längere Standzeiten, besseren Spanbruch, geringeren Werkzeugverschleiß und geringere Schnittkräfte. Dies verbessert ihre Haupteigenschaften als grüne Schneidflüssigkeit, da sie keine schädlichen Additive enthält, die die Entsorgungsprozeduren und damit die Entsorgungskosten erschweren.

Fazit

Nachhaltige Fertigung ist der wichtigste Aspekt, der von allen Produktionsingenieuren berücksichtigt werden muss, nicht weil es eine Modeerscheinung ist, sondern eine Notwendigkeit als Verpflichtung gegenüber der Welt, in der wir leben. Die Analyse des Produktlebenszyklus ist zu einem Werkzeug der Wahl geworden, das zur Ermittlung der Umweltauswirkungen der von uns hergestellten Produkte eingesetzt wird. Obwohl die Anwendung von PLA zeit- und datenintensiv ist, bietet sie sehr klare Wege, wo Ingenieure in der Lage sind, die Umweltauswirkungen zu reduzieren. Es gibt eine Reihe von Bereichen innerhalb der Fertigung, die durch die Einführung von umweltfreundlichen Fertigungsverfahren stark profitieren können. Die drei Hauptprinzipien, die es zu berücksichtigen gilt, sind die Reduzierung des Ressourcenverbrauchs im Prozess, die Verwendung umweltfreundlicher Materialien, die Reduzierung aller Formen von Abfall und die Wiederverwendung und das Recycling von so viel Material wie möglich, um das Ziel der Selbstheilungskraft der Erde zu erreichen.

Der Artikel wurde geschrieben von Dr. Nageswara Rao Posinasetti, Professor, Dept of Technology, University of Northern Iowa, USA