Im Gegensatz zu einem bürstenlosen Gleichstrommotor hängt das von einem Schrittmotor erzeugte Drehmoment wesentlich von der Rotorposition ab. Das bedeutet, dass bei einem Schrittmotor das Umschalten zwischen den Phasen, die sogenannte Kommutierung, mithilfe eines externen Signals erfolgt. Dieses Signal wird in Schritten pro Sekunde gemessen und liefert vier vollständige Schritte in einer mechanischen Umdrehung. Dies ist auch der Grund, warum der Motor „Schritt“ in seinem Namen trägt.

Jeder Stromimpuls sorgt für einen „Schritt“ des Motors, sodass Schrittmotoren in der Regel ohne Rückführung betrieben werden. Somit ist jedoch die Position des Rotors unbekannt. Da die Rotorposition nicht genau gemessen werden kann und der Drehwinkel proportional zu den Eingangsstromimpulsen ist, ist bei einem Schrittmotor die richtige Dimensionierung entscheidend. Um diese zu erreichen, gilt es, die charakteristische lastabhängige Drehmomentkennlinie des Motors zu berücksichtigen.

Was sind charakteristische lastabhängige Drehmomentkennlinien?

Anhand des Betriebsdrehmoments kann festgelegt werden, in welchem Drehmoment- und Drehzahlbereich der Motor unter Beibehaltung seiner Synchronisierung sicher ohne Rückführung betrieben werden kann. Das bedeutet, dass der Motor bei Überschreiten des maximalen Betriebsdrehmoments aus dem Tritt fällt. Daher wird das Volllastdrehmoment in der Regel mit einem Sicherheitsfaktor von 30 Prozent festgelegt.

Das Betriebsdrehmoment wird außerdem zur Bestimmung des geeigneten Beschleunigungsprofils des Motors verwendet. Beruht die Beschleunigung lediglich auf dem maximal verfügbaren Betriebsdrehmoment, beschleunigt der Motor linear mit konstantem Drehmoment. In diesem Szenario wird ein Minimalbereich des verfügbaren Betriebsdrehmoments verwendet. Für Anwendungen, die eine dynamischere Bewegung erfordern, sollte der Betriebsdrehmomentbereich jedoch maximiert werden. Das Betriebsdrehmoment ist bei der niedrigsten Drehzahl am höchsten, sodass bei niedriger Drehzahl für eine höhere Beschleunigung ein höheres Betriebsdrehmoment genutzt werden kann. Bei einem nichtlinearen Beschleunigungsprofil kann der Motor die gewünschte Drehzahl schneller erreichen.

Alternativ bestimmt das Beschleunigungsdrehmoment das maximale Drehmoment und die maximale Drehzahl, mit der ein Motor ohne Beschleunigungsrampe rotieren kann. Somit darf das Lastmoment des Schrittmotors für die Drehung nicht höher sein als das Beschleunigungsdrehmoment. In der Praxis werden Schrittmotoren für langsame Anwendungen ohne Beschleunigung und mit einer festen Anzahl von Schritten pro Sekunde daher auf Basis des Beschleunigungsdrehmoments dimensioniert.

Die Berechnung des Beschleunigungsdrehmoments des Schrittmotors sollte auch durchgeführt werden, um Problemen der Resonanzfrequenz zu begegnen. Resonanz tritt an dem Punkt auf, an dem die Eingangsstromimpulse mit der Frequenz des Motors übereinstimmen, wodurch Schwingungen entstehen, die den Motor aus dem Tritt bringen können. Das Beschleunigungsdrehmoment muss bekannt sein, um die Resonanzfrequenz zu berechnen, und die Resonanzfrequenz kann vermieden werden, indem der Motor mit einer höheren Drehzahl gestartet wird.

Wie wird das Beschleunigungsdrehmoment gemessen?

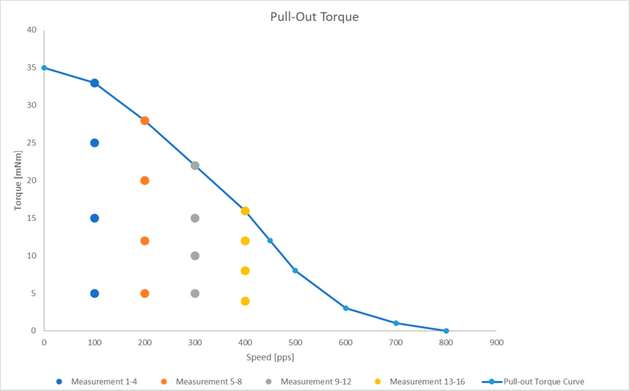

Um die Beschleunigungsdrehmomentkurve eines Motors zu messen, wird ein Antrieb angeschlossen, dessen Pulssignal die Richtung sowie die Drehzahl definiert. Die Motorwelle sollte außerdem mit einem variablen Bremssystem verbunden werden, das die Anwendung einer variablen Last ermöglicht.

Ab Nulllast wird die Motordrehzahl auf ein niedriges Niveau von 100 Impulsen pro Sekunde (pps) angehoben, und die Motorwelle wird über das Bremssystem mit zunehmender Last beaufschlagt, bis der Motor nicht mehr synchron ist und der Rotor sich unregelmäßig bewegt und aus dem Tritt fällt. Die maximale Last, unter der der Motor mit der vorgegebenen Drehzahl laufen kann, ohne dass die Synchronisierung verloren geht, wird gespeichert. Dieser Vorgang wird dann bei inkrementell höheren Drehzahlen wiederholt. Kombiniert ergeben die optimalen Lastpunkte bei gegebenen Drehzahlen die Beschleunigungspunktkurve.

Wie wird das Beschleunigungsdrehmoment gemessen?

Um das Beschleunigungsdrehmoment zu messen, wird eine Scheibe an der Motorwelle angebracht und mit einer Schnur umwickelt. Die Zugkräfte an beiden Enden der Schnur werden gemessen und der Unterschied zwischen diesen Kräften erzeugt ein Lastmoment am Motor, das vom Durchmesser der Scheibe abhängt.

Um die Messung durchzuführen, wird der Motor im Open-Loop-Betrieb mit einer eingestellten Drehzahl an einen Treiber angeschlossen. Unter Anwendung eines vorgegebenen Lastmoments wird mit zunehmender Drehzahl eine Reihe von Simulationen durchgeführt, bis die maximale Anlauffrequenz für die jeweilige Last ermittelt ist. Die Schritte werden dann mit einer höheren gemessenen Last wiederholt, und die ermittelten maximalen Geschwindigkeiten ergeben die Beschleunigungsdrehmomentkurve. In der Praxis muss auch die Lastträgheit berücksichtigt werden, da diese das verfügbare Beschleunigungsdrehmoment verringert.

In der Regel stellen Hersteller die Beschleunigungsdrehmomentkurve eines Motors ohne Berücksichtigung von Lastmoment oder Trägheit zur Verfügung, und die Messung erfolgt mit einem bestimmten Antrieb. Daher sollte bei Anwendungen mit zusätzlicher auf den Motor wirkender Lastträgheit der Motorhersteller kontaktiert werden, um das verfügbare Beschleunigungsdrehmoment zu berechnen.

Die Techniker von Portescap arbeiten regelmäßig mit Markenlieferanten zusammen, um die Anforderungen an die Dimensionierung von Schrittmotoren zu besprechen, wenn Betriebs- und Beschleunigungsdrehmomente für die Optimierung des Anwendungsdesigns von entscheidender Bedeutung sind. Dank dieses kollaborativen Prozesses, bei dem alle Kriterien und Werte im Zusammenspiel überprüft werden, kann die optimale Spezifikation für das Design von Schrittmotoranwendungen ermittelt werden.

.jpg)