Sie bezeichnen sich selbst als „Technikmenschen“: weil sie sich für Technik begeistern, weil sie den aktuellen Stand der Technik immer wieder hinterfragen und weil sie auf dieser Basis neue intelligente Fertigungslösungen entwickeln. Die Rede ist von den rund 1.400 Menschen, die bei SW mit Sitz in Schramberg - Waldmössingen arbeiten und die Liebe zum Detail haben.

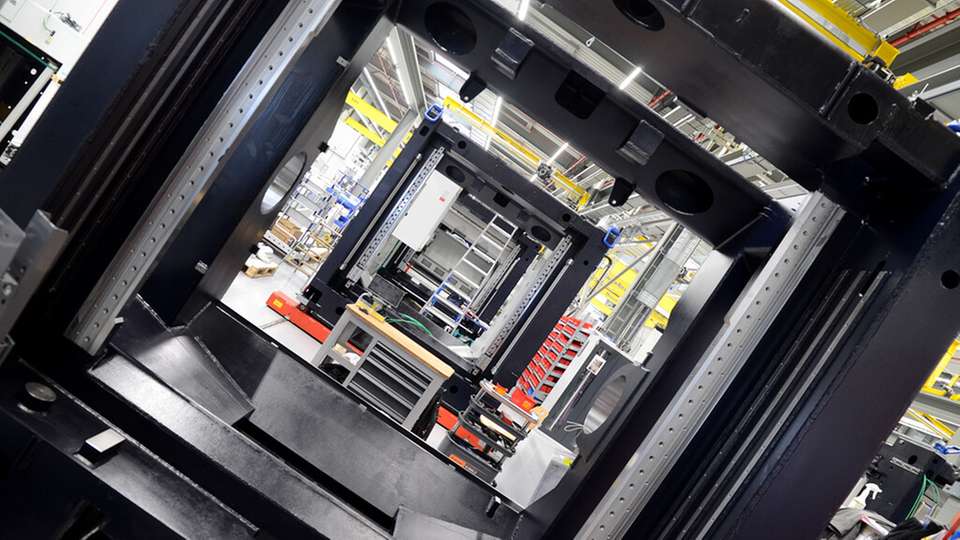

Bei einem Besuch in den hellen Produktionshallen des hochmodernen Standorts wird deutlich, wie wichtig dem Maschinenbauer die Begriffe Design und Benutzerfreundlichkeit sind: Design - das fängt beim Empfang an und geht bis zur Verpackung der Maschinen.Die Produktpalette von SW umfasst mehrspindlige CNC-Bearbeitungszentren mit modularer Automatisierung, Stand-alone-Fertigungszellen sowie komplette Fertigungssysteme und die dazugehörigen Softwarelösungen.

Starke Partnerschaften in der Automobilindustrie

Der Maschinenpark von SW umfasst sowohl Einstationenmaschinen für die Bearbeitung komplexer, großvolumiger Werkstücke als auch Zweistationenmaschinen für die hochpräzise Bearbeitung anspruchsvoller Bauteile. Durch den Einsatz eines Doppelschwenkträgers kann das Be- und Entladen gleichzeitig mit der Bearbeitung erfolgen, was für minimale Nebenzeiten und höhere Produktivität sorgt. Die patentierte Monoblockbauweise sorgt bei allen SW-Maschinen für eine hohe Maschinensteifigkeit.

Neben den Kugelgewindetrieben setzt SW auch auf Linearmotorantriebe, die in den Hochleistungs-Bearbeitungszentren weltweit zum Einsatz kommen. Mit der Übernahme der Bartsch vor einigen Jahren entstand die SW Automation - und damit die Möglichkeit, komplette Fertigungssysteme anzubieten. Für SW ist die Verschiebung bzw. der Trend weg von Verbrennungsmotoren hin zu E-Motoren sehr positiv. Da das Unternehmen nur sehr wenige Kunden hat, die ausschließlich Komponenten für Verbrennungsmotoren herstellen, kann es beide Bereiche hervorragend abdecken.

Der Trend zur E-Mobilität hat das Geschäft von SW beflügelt - die größten Neukunden kommen aus diesem Segment. Das Unternehmen erwirtschaftet einen großen Teil seines Umsatzes mit Aufträgen aus der Automobilindustrie, wobei der Schwerpunkt auf Pkw liegt, und verzeichnet seit mehreren Jahren jährliche Wachstumsraten von über 20 Prozent.

Echte Innovation, die uns vom Markt abhebt

„Wir wollten im Bereich der Maschinenbedienung neue Wege beschreiten, wobei wir uns bewusst waren, dass wir bei einigen Anwendern auf Widerstand stoßen könnten. Wir haben uns für einen echten Bruch entschieden: Wir wollten die gesamte Bedienung der Benutzeroberfläche unter Glas bringen", erklärt Peter Siegel, Projektleiter für die Entwicklung, zum Start der Zusammenarbeit mit Keba. Es folgte eine intensive Marktrecherche, was Stand der Technik ist und welche Anbieter welche Technologien im Portfolio haben oder gerade entwickeln. Die bestehenden Anbieter waren nicht überzeugend.

Die Messlatte lag sehr hoch. Siegel: „Bei unserem bisherigen Anbieter hätten wir nichts selbst entwickeln können, sondern nur das Projekt managen, das heißt wir hätten nur die vorhandene Funktionalität in ihrem Framework nutzen können, was die Nutzbarkeit sehr eingeschränkt hätte.„ Dazu wäre eine komplexe OEM-Programmierung notwendig gewesen, mit unvorhersehbaren Auswirkungen auf die Steuerungsressourcen. Siegel fährt fort: „Erfahrung mit Touch-Anwendungen im schmutzigen Bereich war auch eine Grundvoraussetzung für SW, die Keba aus anderen Projekten erfolgreich vorweisen konnte.“

Moritz Ragg, Teamleiter für die Entwicklung der Benutzeroberfläche bei SW: „Keba hatte konkrete Vorstellungen und ein überlegenes Konzept. Unser Ziel: so viel wie möglich in der Software abzubilden, um möglichst flexibel auf den Kunden eingehen zu können und ihn bei der Bedienung zu unterstützen - zum Beispiel durch das Entfernen von unnötigen Inhalten aus der jeweiligen Betriebssituation unter Einhaltung der Standardvorgaben.“

ÜKeWheel und Force Feedback

Ausschlaggebend für die Entscheidung waren das Keba KeWheel und der Force-Feedback-Ansatz. Das Keba KeWheel hat als zentrales Bedienelement einen volladaptiven Dreh-/Druckknopf. Mit dem KeWheel können Overrides, Handräder, Betriebsartenwahlschalter, Achsverfahrtasten und die Eingabemöglichkeiten der Bedienoberfläche in einem einzigen Gerät kombiniert werden.

Das KeWheel gibt dem Bediener mit einer Vielzahl von haptischen Rückmeldungen zusätzliche Informationen über den Zustand der Maschine. Siegel: „Als wir das KeWheel sahen, wussten wir, dass es genau das ist, was wir brauchten: ein echtes Alleinstellungsmerkmal - und eines, das in dieser Funktionalität sonst nirgendwo auf dem Markt zu finden ist.“

Die Kraftrückkopplung half dem Maschinenbauer bei der Herausforderung, alles unter Glas zu bringen, insbesondere bei den sicherheitstechnischen Herausforderungen. Ragg: „Da unsere Fernwartungslösung auch auf die Benutzeroberfläche zugreift und bei berührungsbasierten Systemen auch leichter Fehlbedienungen ausgelöst werden können, brauchten wir eine technische Absicherung, die das Bewegen von Achsen nur im Falle einer absichtlichen Benutzeraktion ermöglicht, indem beispielsweise eine Kraft bei der Betätigung überschritten wird.„ SW wollte außerdem, dass diese Funktion „unter Glas„ nachgebildet wird: Hardwarelösungen wie Fußpedale oder ein zusätzlicher Knopf waren nicht erwünscht. Ragg: „Wir waren daher an einer Lösung unter Glas interessiert, mit der wir die Norm erfüllen und gleichzeitig eine Einhandbedienung ermöglichen können. Force-Feedback-Touch war daher genau die richtige Technologie für uns in diesem Bereich.„

Vertikale Integration mit Sicherheit

Das Team begann mit der Entwicklung der Hardware gemeinsam mit Keba und einem Industriedesigner. Für die Konzeption der Benutzeroberfläche arbeitete man von Anfang an mit einem UX-Designer zusammen, der bereits erfolgreiche Projekte mit Keba durchgeführt hatte - so entstand das Gesamtkonzept für die Benutzeroberfläche.

Ragg: „Wir haben schnell gemerkt, wie hoch das Know-how bei Keba ist, auch im Bereich der Fertigung. Eigenentwicklungen in dieser Größenordnung und mit einer derartigen Flexibilität für Erweiterungen haben wir bei keinem anderen Anbieter gesehen.“ Siegel ergänzt: „Die Tatsache, dass Keba von der Entwicklung über die Auslegung bis zur Produktion alles im Haus macht und auch Re-Designs schnell und flexibel umsetzen kann, hat unsere Entscheidung stark beeinflusst.“ In Unkenntnis der jüngsten Entwicklungen in der Branche in Bezug auf die Verfügbarkeit von Bauteilen legte SW auch besonderen Wert auf die vertikale Integration.

Die Erfahrungen des SW-Teams

Das SW-Team wurde auch stark von qualitätsbezogenen Faktoren beeinflusst. „Bei Keba haben wir Sicherheit, was die Qualität betrifft, weil sie so viel selbst machen. Bei anderen Anbietern, die fast alle Bauteile und Leiterplatten von anderen beziehen, besteht immer eine große Abhängigkeit von Drittanbietern", erklärt Siegel.

„Bei Keba sind wir im Falle eines Re-Designs viel schneller - das haben wir viel schneller realisiert, als wir erwartet haben. Bis heute haben wir keine Verzögerungen bei der Lieferung von Komponenten erlebt. Als unser bisheriger Lieferant im vergangenen Jahr plötzlich keine Komponenten mehr aus China erhielt, drohte SW aufgrund fehlender Panels lieferunfähig zu werden. Glücklicherweise sprang Keba ein und lieferte 100 Panels mehr als im Forecast vorgesehen, was etwa 25-30 Prozent zusätzliche Panels bedeutete," fuhr er fort.

Siegel weiter: „Was wir unbedingt vermeiden wollten, war eine Situation, in der es zu viele Partner gibt - also einer liefert die Hardware, ein anderer die Software, wir machen etwas anderes. Das war für uns ein No-Go. Einfach die Hardware zu kaufen und alles selbst zu machen, kam für uns auch nicht in Frage. Wir hatten weder die Zeit noch die nötige langjährige Erfahrung. Genau da bot Keba einen guten Rahmen.“

Ragg: „Die gesamte Workbench für die Gestaltung der von uns gewünschten Benutzeroberfläche wurde letztlich von Keba selbst entwickelt und zur Verfügung gestellt. Andere Anbieter sind nur die Kunden von Softwarefirmen. Das hätte im Problemfall den Nachteil, dass die Lösungsfindung schwieriger sein könnte - bei Keba haben wir aber einen Ansprechpartner für die gesamte Technik.“

Die Zusammenarbeit: schnell, unkompliziert und auf Augenhöhe

„Natürlich gibt es in jeder Geschäftsbeziehung Höhen und Tiefen und manchmal auch Differenzen, wenn man nicht der gleichen Meinung ist. Wenn ich aber die Zusammenarbeit mit Keba Industrial Automation beschreiben müsste, dann würde ich sie als 'sehr dynamisch' bezeichnen“, betont Ragg.

Er fährt fort: „Im Entwicklungsprozess gibt es oft Herausforderungen, die niemand vorhergesehen hat. Wenn solche Probleme mit Keba besprochen werden, ist es aber immer möglich, sehr schnell eine Lösung zu finden. Bei anderen Anbietern kann viel Zeit und Arbeit vergehen, bis man mit Entscheidungsträgern über neue Ansätze spricht. Bei der Umsetzung dauert es dann manchmal noch länger. Bei Keba müssen wir so etwas nicht durchmachen„.

Siegel ergänzt: „Bei Änderungen in der Entwicklungsumgebung können wir sehr rasch einen Change Request organisieren. Das bedeutet, dass die Funktionalitäten bereits in der Endversion implementiert sind.„Ein weiterer Punkt, den beide in der Zusammenarbeit mit Keba hervorgehoben haben, sind die kurzen und direkten Kommunikationswege und die Agilität der Vorgehensweise.

Siegel: „Die Entwickler regeln die Dinge schnell untereinander. Man kann sich mit seinen Fragen, Anliegen und Anregungen direkt an sie wenden und findet immer eine offene Tür. Das ist sicher einer der Punkte, die das Projekt so schnell vorankommen ließen. Man hat direkt mit den Leuten zu tun, die das Projekt vorantreiben und an der Umsetzung beteiligt sind. Es gibt keine Mittelsmänner.“

Agile Zusammenarbeit und maßgeschneiderte Lösungen

„Der Unterschied zu anderen Anbietern ist die direkte Interaktion mit den Entwicklern“, erklärt Ragg. „Ich habe mich vor kurzem mit den Keba-Entwicklern persönlich getroffen, was ich bei dieser Art von Projekt noch nie gemacht habe.“ Dass diese Art der Zusammenarbeit die Bezeichnung „agil“ verdient, zeigt sich auch in der Dynamik: Zwischen dem ersten „Bleistiftstrich auf dem Zeichenbrett“ und der Präsentation des Prototyps der Benutzeroberfläche lagen nur sechs Monate.

Zur Dynamik trägt auch bei, dass Keba Industrial Automation keine Standardlösung „von der Stang“ liefert, sondern Ansätze entwickelt, die auf den jeweiligen Kunden zugeschnitten sind. Siegel: „Keba hat sich im Projekt auf unsere Anwendung konzentriert und muss nicht wie bei anderen Automatisierungsanbietern bei Änderungen zuerst mit ihrem System und all ihren bisherigen Anwendungen testen, denn jede Änderung muss zu ihrem gesamten Leistungsumfang passen und darf sich nicht von den bereits vorhandenen unterscheiden. Das sind genau die Dinge, die Entwicklungsprozesse viel langsamer machen.“

„Keba ist weit mehr als nur ein HMI-Spezialist“

„Durch die Übernahme von LTI vor einigen Jahren hat sich die Keba Industrial Automation viel stärker in Richtung Maschinenbau entwickelt und positioniert“, erklärt Siegel. Auch über den Bereich HMI hinaus sieht SW Potenzial für weitere Kooperationen. Siegel weiter: „Wir sind zum Beispiel auf die 6D-Spindel aufmerksam geworden, die für uns bei Bearbeitungen mit geringen Bearbeitungskräften interessant sein könnte.“

Auch in der Entwicklung von Konzepten zur Fernwartung sieht der Maschinenbauer eine spannende Herausforderung für eine mögliche gemeinsame Zukunft. Auch der Ansatz der drag and bot GmbH, eines vor mehr als einem Jahr von Keba übernommenen Unternehmens, das sich auf die Integration von Robotern spezialisiert hat, könnte ein Feld der Zusammenarbeit sein.

.jpg)