Fast 10 Milliarden Euro betrug 2022 der weltweite Umsatz mit additiver Fertigung, die jährlichen Wachstumsraten liegen bei rund 20 Prozent. Schnelle Herstellungszeiten und große geometrische Gestaltungsfreiheiten prädestinieren 3D-Druck unter anderem für die Herstellung von Bauteilen in kleinen Stückzahlen und ermöglichen es Herstellern, schnell und flexibel auf geänderte Markt- und Kundenbedürfnisse zu reagieren. Kommen als Ausgangsmaterial thermoplastische Kunststoffe zum Einsatz, sind zudem die Investitionskosten für Drucker und die eingesetzten Materialien erheblich günstiger als beispielsweise beim 3D-Druck mit metallischen Werkstoffen.

Eine Herausforderung beim Einsatz additiver Fertigung ist allerdings die Qualitätssicherung. Sowohl für die Herstellungsverfahren als auch für die damit produzierten Bauteile liegen oft noch keine ausreichenden Erfahrungswerte, Messmethoden und Standards vor.

Diese Lücke zu füllen und damit einen entscheidenden Wettbewerbsvorteil für Unternehmen in Mitteldeutschland zu schaffen, ist das Ziel des Vorhabens „Qualitätssicherung in der Additiven Fertigung (AddiQ)“, das im Rahmen des Förderprogramms „RUBIN - Regionale unternehmerische Bündnisse für Innovation“ des Bundesministeriums für Bildung und Forschung gefördert wird. Insgesamt 15 Partner aus Industrie und Wissenschaft haben sich darin zusammengeschlossen.

„Den Unternehmen vor Ort wollen wir Softwarelösungen zur Verfügung stellen, die eine Dokumentation und automatisierte Auswertung von Prozessdaten ebenso möglich machen wie Vorhersagen der Bauteilqualität und die Integration der verschiedenen Systeme entlang der Prozesskette. Wenn das gelingt, erleichtern wir damit die Einführung additiver Technologien und verbessern deren Performance. So bekommen regional produzierende Unternehmen die Möglichkeit, durch qualitätsgesicherte additive Verfahren hochwertige und fortschrittliche Produkte wirtschaftlich und mit hohem Automatisierungsgrad herzustellen und in die Produktion zu überführen“, sagt Dr.-Ing. Patrick Hirsch, der die Aktivitäten des Fraunhofer IMWS in „AddiQ“ gemeinsam mit Dr.-Ing. Ralf Schlimper koordiniert.

Hochbelastbare, additiv gefertigte Bauteile für das Transportwesen

Das Institut ist innerhalb des Konsortiums in zwei Teilprojekten aktiv. Gemeinsam mit SLV Halle, dem IKTR (Institut für Kunststofftechnologie & -recycling) aus Weißandt-Gölzau und Studio.201 Software aus Magdeburg sollen in „Qualitätsgerechte Herstellung von obsoleszenten Bauteilen für das Transportwesen mittels generativer Verfahren“ die Möglichkeiten des 3D-Drucks genutzt werden, um Ausfallzeiten von komplexen Großgeräten wie Werkzeugmaschinen, Triebwagen, Waggons, Schiffen und Flugzeugen zu reduzieren.

Beispielsweise Bahnwaggons bestehen aus einer Vielzahl von Baugruppen und Komponenten. Ist ein Element davon defekt und kann – etwa, weil Lieferengpässe bestehen, Hersteller nicht mehr existieren oder ihre Produktpalette verändert haben – nicht unmittelbar ausgetauscht werden, fällt der gesamte Waggon aus, obwohl alle anderen Bauteile noch intakt sind.

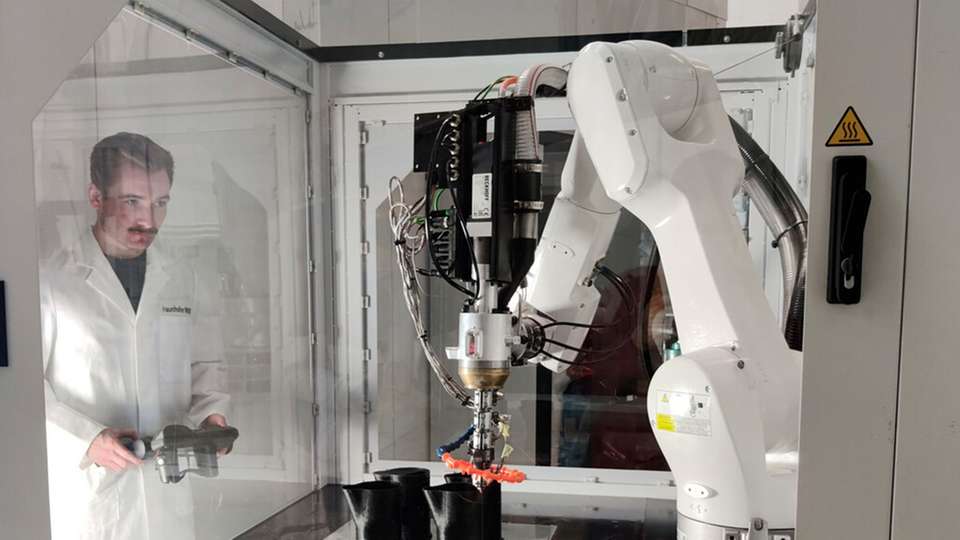

Hier bietet sich der 3D-Druck mit für die Anforderungen im Transportwesen modifizierten Kunststoffen (Granulate aus Polyactid PLA, Poylamid PA, oder einem Acrylnitril-Butadien-Styrol-Copolymer ABS) an, um schnell passende Ersatzteile herzustellen, auch als Einzelstücke. „Wir wollen in diesem Teilprojekt die gesamte, sehr komplexe Wertschöpfungskette berücksichtigen, vom Material über die Fertigung bis zum Bauteil. Damit dies reproduzierbar und qualitätssichernd geschieht, werden wir einen fertigungsbegleitenden digitalen Zwilling schaffen“, sagt Schlimper.

Schwerpunkt des Fraunhofer IMWS wird dabei die Sensorierung des Fused Granulat Fabrication (FGF)-Druckprozesses sein. Die dabei gewonnen Daten ermöglichen ein detaillierteres Verständnis über den extrusionsbasierten Prozess der Bauteilfertigung, zugleich erlauben sie die Optimierung und Anpassung der Parameter bei der Herstellung über Ansätze des maschinellen Lernens.

Im Abschluss erfolgt sowohl eine umfassende werkstoffmechanische und morphologische Bewertung der im Projekt entstandenen Demonstratoren als auch ihrer Qualität sowie eine Lebenszyklusbewertung des Bauteils. Zusätzlich wird im Verbundvorhaben, begleitend durch den Partner SLV, ein Normungs- und Standardisierungskonzept erarbeitet.

Leichte, komfortable Orthesen mittels 3D-Druck

Im zweiten AddiQ-Teilprojekt des Fraunhofer IMWS stehen in Zusammenarbeit mit SLV Halle und der Automation, Sonder- und Werkzeugmaschinen ASW aus Naumburg mittels multiaxialem 3D-Druck gefertigte Bauteile für die Orthetik im Mittelpunkt. Solche medizinischen Hilfsmittel werden im Idealfall maßgefertigt und an die individuelle Körperform angepasst.

„Hier kann die generative Fertigung ihr Potenzial voll ausspielen. Sie macht schnelle Einzelanfertigungen mit hoher Gestaltungsfreiheit zu günstigen Preisen und mit leichten, gut zu tragenden Materialien möglich“, sagt Hirsch. „Unser Ziel ist es, diese Potenziale noch besser zu heben, durch digitale Abbildung der vollständigen Wertschöpfungskette, ausgehend vom vermessenen Körperteil über notwendige konstruktive Anpassungen bis zur Fertigung eines Einzelteils. Wir setzen dabei auf faserverstärkte Kunststoffe und bionische Konstruktionsweisen.“

Ergebnis des Teilprojekts soll eine Unterschenkel-Orthese sein, die aus einem Materialverbund mit einer Kontaktseite zum Körper (Polyethylenterephthalat), einer versteifenden Struktur (PA) und faserverstärktem Material (PA und Faser) besteht. Herausforderungen sind neben dem 3D-Druck mit verschiedenen Materialien die Qualitätsanforderungen an Maßhaltigkeit, mechanische Stabilität und Tragekomfort. Die Projektpartner setzen dabei auf Fused Deposition Modeling (FDM)-Druckköpfe und die Verstärkung mittels lastpfadgerecht abgelegten Endlosfasern in einem Drucksystem.

Die kraftschlüssige Anbindung der thermoplastisch umhüllten Endlosfaser an die vorher im selben Bauraum gefertigte Grundstruktur der Orthese soll durch gezieltes lokales Er-wärmen mit einem Laser erfolgen. Zu den Projektzielen gehört zudem eine umfassende Sensorierung der multiaxialen Steuerungssysteme der Drucker – auch, um auf Basis der gewonnenen Daten eigene Standardisierungsverfahren für Orthesen mittels 3D-Druck ableiten zu können.

Das Fraunhofer IMWS bringt seine Expertise vor allem für die werkstoffmechanischen Untersuchungen der gedruckten Proben und Teststrukturen sowie der Eignung der Herstellungsparameter für die zu erzielenden Bauteileigenschaften ein. Im Abschluss verifiziert das Fraunhofer-Team am faserverstärkten und lastpfadgerecht ausgelegten Demonstrator die Tauglichkeit anhand geeigneter Prüfungen.

Mitteldeutschland als „3D-Druck-Kompetenzregion“

Aus der Kombination der Dimensionen Daten, Material, Prozess, Bauteil und Standardisierung soll ein neues Niveau der Einsatzmöglichkeiten für additive Fertigung mit thermoplastischen Kunststoffen hervorgehen. Angestrebt ist dabei auch die Übertragbarkeit der Geschäftsidee auf additive Wertschöpfungsketten etwa mit metallischen Werkstoffen sowie die additive Fertigung in Kombination mit konventionellen Fertigungstechnologien.

Insbesondere für kleine Unternehmen kann so der Einstieg in eine innovative Fertigungstechnologie erleichtert werden. So soll mittelfristig rund um Halle und Merseburg eine 3D-Druck-Kompetenzregion mit nationaler und internationaler Ausstrahlung entstehen.

.jpg)