Der Wochenbeginn gehört nicht zu den bevorzugten Arbeitszeiten – besonders, wenn er gleich höchste Aufmerksamkeit erfordert. Kunststoffverarbeiter stehen jeden Montagmorgen vor der gleichen Herausforderung: die gesamte Produktion zügig hochfahren, dabei aber möglichst wenig Lastspitzen erzeugen. Zumindest in dieser Hinsicht verläuft der Arbeitsbeginn von Uwe Hempel entspannt. Dem Leiter der Abteilung Betriebselektrik bei Joma-Polytec im schwäbischen Bodelshausen genügt ein kurzer Blick auf den Monitor im Büro, um zu sehen: das Lastmanagement arbeitet zuverlässig. Sein Arbeitgeber ist ein international tätiges Familienunternehmen, das sich auf Kunststofftechnik, Extrusion und Hydromechanic spezialisiert hat.

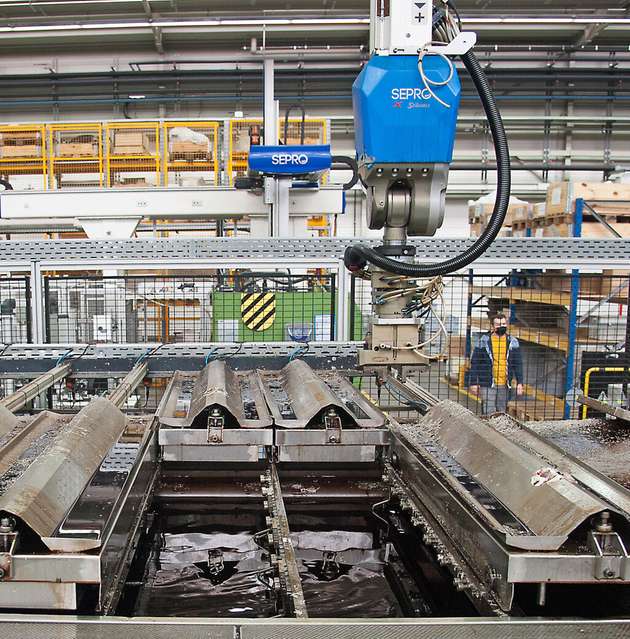

Die rund 475 Kolleginnen und Kollegen von Hempel erwirtschafteten 2021 einen Umsatz von 80 Millionen Euro. Die wichtigsten Absatzmärkte sind die Automobilbranche, Industrie/Bau und Medizin. Eine eigene Forschungs- und Entwicklungsabteilung sorgt dafür, dass das Unternehmen sich mit neuester Technik auf dem Markt behaupten kann. Dazu gehören beispielsweise Großanlagen für Kernschmelzbauteile. Dort werden Komponenten um einen Kern aus einer Zinn-Wismut-Legierung gegossen. Dieser wird anschließend in einem Ölbad ausgeschmolzen. So lassen sich nahtlose Hohlkörper in Formen produzieren, die mit normalen Spritzguss-Werkzeugen nicht realisierbar sind.

Firmensitz und Hauptstandort ist Bodelshausen im Landkreis Tübingen. Die Fertigung dort umfasst über 70 Spritzgussmaschinen, 24 Extrusionslinien und die erwähnten Großschmelzanlagen. Entsprechend hoch ist der Energiebedarf. Die Maschinenabwärme ist so groß, dass damit der gesamte Firmensitz beheizt werden kann. Statt einer Heizungsanlage gibt es lediglich zwei 400 kW-Heizpatronen. Sie überbrücken als Defizit-Heizung Wochenenden oder Feiertage, an denen die Produktion ruht. Die Methode hat aber einen Haken: Die größten Einschaltspitzen verursachen die Spritzgussmaschinen. Andererseits laufen die Heizpatronen zunächst so lange weiter, bis eben diese Spritzgussmaschinen genügend Abwärme ins System einspeisen. Damit würden die Heizpatronen in diesem ohnehin kritischen Zeitraum zusätzlich die Lastspitzen vergrößern. Um dies zu vermeiden, nimmt man die Maschinen anhand eines Einschaltprotokolls sukzessive in Betrieb. Das Verfahren bindet jedoch Kapazitäten und ist fehleranfällig. Die Belegschaft muss ständig die Verbräuche überwachen und vorausschauend Geräte wegschalten, wenn eine zu hohe Lastspitze droht. Eine komfortablere Lösung war gefordert.

Den Montagmorgen meistern

Als Mitglied des Energiemanagement-Teams von Joma-Polytec ist Hempel ständig auf der Suche nach Einsparpotenzialen; in diesem Fall die beschriebene Automatik, die erkennt, wenn sich unnötig hohe Lastspitze abzeichnen. In so einem Betriebszustand sollten bestimmte Anlagenteile vorübergehend abgeschaltet werden, ohne die Produktion zu beeinflussen. Dafür boten sich neben den Heizpatronen die Heizungen der größeren Ausschmelztanks an. Hempel geht ins Detail: „Die Einschaltspitzen der Spritzgussmaschinen dauern eine halbe Stunde. Bei unseren großen Ausschmelztanks können wir bis zu fünf Temperiergeräte ohne Weiteres für eine Viertelstunde abschalten. Die 2000-l-Ölbäder reagieren so träge, dass die Produktion trotz dieser Teilabschaltungen nicht beeinträchtigt wird.“

Da bei Joma-Polytec bereits das Energiemanagement gemäß ISO 50001 mit Janitza-Produkten realisiert wurde, war es naheliegend, sich dort auch nach einer Lösung für das Lastmanagement zu erkundigen. Hempel: „Wir nutzen Janitza seit über zehn Jahren, hauptsächlich für das Energiemanagement. Dafür haben wir über 200 Messgeräte und die Software Gridvis Expert. Wir sehen, welche Abteilung wie viel Strom verbraucht, wo man einsparen kann und wie die Lastgänge sind.“ In der Agenda für die Zertifizierung hat das Unternehmen bestimmt, alle festinstallierten Geräte über 10 kW Leistung zu messen. Damit lassen sich Kennzahlen bilden, wie beispielsweise Materialverbrauch durch Stromverbrauch. So kann man trotz des vielfältigen Maschinenparks Aussagen über die Effizienz einzelner Geräte treffen.

„10 kW, das sind schon viele Messstellen, aber die kleinen UMG-Messgeräte sind kostengünstig, und so haben wir einen schönen Überblick über den Maschinenpark“, erläutert Hempel. „Auch wenn wir einen Versuch fahren, um noch mehr Energie einzusparen, müssen wir den Lastgang messen. Wie will man sonst nachvollziehen, ob ein Verfahren wirklich effizienter ist.“ Aufgrund dieser Erfahrungen bekam das Lastmanagement-System Emax von Janitza bei der Joma-Entscheidung den Zuschlag.

Spitzenlastmanagement

Emax ist eine Software, die direkt auf kompatiblen UMG Messgeräten und Spannungsqualitätsanalysatoren installiert wird, wie beispielsweise dem UMG 508. Auf Basis der an einem Digitaleingang eingehenden Wirkleistungsimpulse und der Gesamtwirkleistung ermittelt Emax die notwendigen Größen zur Einhaltung eines vorgegebenen Sollwertes. Die Gesamtwirkleistung kann dabei vom Messgerät selbst errechnet oder per Modbus übertragenen werden. Die Software berechnet innerhalb der eingestellten Messperiode kontinuierlich Mittelwert, Momentanwert, Trendwert und Korrekturleistung. Zeichnet sich eine mögliche Überschreitung des Maximums ab, schaltet das System gemäß vordefinierten Regeln bestimmte Verbraucher vorübergehend ab und nach Abklingen der Spitze wieder zu.Die Software erlaubt es, mit möglichst wenig Abschaltungen und dadurch bedingten Beeinträchtigungen des Betriebsablaufs das gegebene Maximum am Ende einer Messperiode einzuhalten.

Hans Marth von Janitza erläutert: „Janitza bietet eigene I/O-Module an, die FBM Feldbusmodule, die über Modbus RTU mit dem Messgerät kommunizieren. Damit lassen sich je nach Messgerät bis zu 64 Verbraucher flexibel abschalten. Man kann sogar Zeiten festlegen, in denen Lastspitzen eingehalten werden.“ Die Programmiermöglichkeiten von Emax erfüllten alle Anforderungen von Joma-Polytec, aber es gab noch einige Hindernisse aus dem Weg zu räumen.

Vorhandene Strukturen

Ein Problem waren die räumlichen Gegebenheiten und die Produktionsausdehnung in Bodelshausen. Gemessen werden sollte an der Trafostation, an der Stirnseite der Gebäudes. Von dort laufen 2500 A-Stromschienen gut 200 m durch die gesamte Anlage zu den Heizungen am anderen Ende des Baus. Hempel: „Wir wollten über die lange Strecke keine Busleitung legen, da wir bereits ein Netzwerk mit einer Glasfaser-Leitung und Netzwerkverteilern haben. Deshalb haben wir bei Janitza nach einer Alternative gefragt.“ Die Lösung war rasch gefunden: An der Trafostation wurde ein UMG 508 Messgerät mit einer entsprechenden Netzwerkschnittstelle installiert. Dort ist auch Emax installiert. Die Anbindung im Anlagenfeld übernehmen zwei Wago-I/O-Module. Mit diesen lassen sich die Heizungen ohne Eingriff in die Maschinensteuerung einfach über zweistufige Schütze abschalten.

In der Emax sind für die Heizpatronen und die Ölbäder drei verschiedene Prioritätsstufen hinterlegt, die nacheinander abgeschaltet werden. Das Wiedereinschalten erfolgt zeitversetzt. Ein Dauermonitor im Leitungsbüro stellt sicher, dass die Belegschaft trotzdem über alle Vorgänge informiert ist. Elektroleiter Hempel ist mehr als zufrieden: „Alle Kollegen haben die Anzeige jederzeit im Blick und erkennen sofort, wenn es ein Problem gibt und wir eingreifen müssen. Trends und Lastspitzen sind gut zu erkennen. Selbst der Auditor der ISO 50001 war begeistert.“ Das Spitzenlastmanagement erfasst alle relevanten Vorgänge, ist aber trotzdem schlank gehalten. Gemessen wird nur in der Spritzerei. Die Extrusion mit ihrer gleichmäßigen Grundlast trägt nicht zu den Lastspitzen bei.

Außerdem läuft Emax nur auf einem der beiden Trafos. Da diese gekoppelt sind, genügt es, die Werte zu duplizieren, um eine Übersicht über die gesamte Anlage zu erhalten. Hempel zieht eine erste Bilanz: „Das System läuft einwandfrei. Und der Support von Janitza ist gut. Wenn es Schwierigkeiten gibt, ruft man an. Meist ist ein Problem binnen 24h gelöst. Die Geräte selbst sind zuverlässig. Wir haben kaum Ausfälle. Mit der Netzwerkanbindung können wir die Steuerung einfach erweitern, wenn der Maschinenpark wächst.“ Das System wurde Anfang März 2022 in Betrieb genommen und wird sich voraussichtlich innerhalb eines Jahres amortisieren.