Die Systemarchitektur eines produzierenden Unternehmens wird oftmals als Pyramide dargestellt, in der das MES als Bindeglied zwischen Automatisierungsebene und übergeordnetem ERP-System dient. Angesichts dieser Mittelstellung ist es kaum verwunderlich, dass mittlerweile von mehreren Seiten versucht wird, in den MES-Markt vorzudringen. ERP-Anbieter einerseits, die mit ihrem Grobplanungshintergrund versuchen, auch Feinplanungsthemen zu bedienen und ihre Vorzüge darin begründen, eine kombinierte Lösung zu liefern. Andererseits die Anlagenbauer, die die direkte Kopplung zwischen eigenem MES und ihren Anlagen hervorheben.

In der Praxis gilt es aber vor allem, den Spagat zwischen möglichst wenigen Software-Systemen und maßgeschneiderten, integrierten Lösungen zu finden. Die standardisierte Konnektivität zwischen den Systemen ist damit weniger ein einzigartiger Vorteil gegenüber dem Wettbewerb, als vielmehr die grundlegende Voraussetzung auf dem Weg zu einer Industrie 4.0-Fertigung. Was trennt nun aber am MES-Markt die Spreu vom Weizen?

Standards statt Individuallösungen

Betrachtet man die Automatisierungsebene, so zeigt sich, dass diese sehr stark von Individuallösungen geprägt ist. Das liegt unter anderem daran, dass sich die Automatisierer mit ihren (MES-)Systemen eng und nahezu kompromisslos an die Maschinenebene und ihre Anlagen anpassen. Ein modernes MES sollte jedoch die Funktion einer zentralen Datendrehscheibe übernehmen können. Es benötigt eine vereinheitlichende Schicht über alle Anlagen – also Standards anstelle individueller Programmierungen. Nur so können Daten zentral erfasst, verwaltet, aufbereitet und beispielsweise an das ERP-System weitergegeben werden. Hilfreich ist hier vor allem der Einsatz von Technologien wie OPC-UA zur standardisierten Maschinenkommunikation. Ein übergeordnetes, von der Automatisierungsebene losgelöstes MES, wird durch die Einhaltung von Standards, redundanzfreier Stammdatenhaltung und einem möglichst geringen Aufkommen von Schnittstellen zum zentralen Datendreh- und Angelpunkt für die Fertigung.

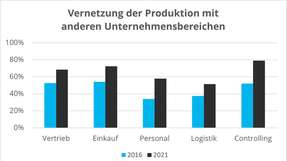

Ein weiterer wichtiger Aspekt ist die Frage, wie ein MES mit der digitalen Transformation entlang der gesamten Wertschöpfungskette umgehen kann. Effizienz ist eine der großen Maximen von Industrie 4.0-Bemühungen. Um diese Effizienz auch wirklich erreichen zu können, muss ein MES-Anbieter über den Tellerrand blicken und Anknüpfungspunkte zu fast allen Unternehmensbereichen finden. Die effiziente Vereinigung von betriebswirtschaftlichen und maschinennahen Prozessen kann nur von einem System bewältigt werden, das auch zwischen diesen Ebenen agiert – was weder für ein ERP noch für die Automatisierungsebene zutreffend ist.

Der Blick eines MES auf die gesamte Wertschöpfungskette hat einen weiteren positiven Effekt zur Folge: Die erfassten Daten bilden die Grundlage für operative Business-Intelligence-Maßnahmen, die helfen können, einen kontinuierlichen Verbesserungsprozess zu unterstützen und die gewünschte Effizienz damit auf ein neues, ungeahntes Level zu heben.

Bei und vor der Implementierung eines MES kommt es vor allem auch darauf an, sich einen Partner ins Boot zu holen, der die eigenen Produktionsabläufe versteht und den gesamten Wertschöpfungsprozess in seine Überlegungen miteinbezieht. Um Fertigungsumgebung und Software perfekt in Einklang bringen zu können, benötigt es fundiertes Know-how in beiden Bereichen. Ein positiver Effekt besteht darin, dass der MES-Anbieter schon in der Planungsphase festlegen kann, welche Daten er in welcher Form von der Maschinenebene und den Anlagenbauern beziehungsweise Automatisierern benötigt, um diese mit möglichst wenig Aufwand in sein System integrieren zu können. Blickt man in Richtung Spitze der Automatisierungspyramide ist es besonders wichtig, saubere Abläufe und eine hohe Qualität im Datentransfer zwischen ERP und MES zu schaffen. Ein kompetenter MES-Anbieter verfügt üblicherweise über bewährte und oftmals auch zertifizierte Standard-Schnittstellen zu allen namhaften ERP-Anbietern.

Unabhängig von der Systemarchitektur

Der effiziente Einsatz eines MES sollte unabhängig von der restlichen Systemarchitektur sein. Es sollte keine Rolle spielen, welches ERP oder welche Maschinen aktuell im Einsatz sind. Ein professioneller MES-Anbieter muss vielmehr mit ihnen allen kommunizieren und interagieren können. Bei seinen Überlegungen muss er daher einen generellen Blick auf die gesamte Wertschöpfungskette eines Unternehmens wahren und zudem ein fundiertes Fachwissen über Fertigungsabläufe besitzen. Nur so kann ein MES seine wahren Stärken ausspielen – als Kernkompetenz.

Mehr über MES-Systeme erfahren Sie auf der Homepage von Industrie Informatik.