Die Schweizer Sensorexperten von Baumer arbeiten eng mit Kunden zusammen, um für deren Probleme die passenden Lösungen zu schaffen. Oft entstehen daraus langfristige Kooperationspartnerschaften wie die mit Arla Foods, eine der weltweit größten Molkereien.

Auch bei anderen Unternehmen findet sich die Sensorik der Schweizer: So hilft etwa der Leitfähigkeitssensor CombiLyz AFI dabei, jährlich pro Messstelle bei der Phasentrennung bis zu eine Millionen Liter Medien bei der Clean-in-Place-Reinigung (CIP) einzusparen. Und mit dem neu entwickelten Füllstandsschalter CleverLevel PL20 Air Trigger können Hersteller von Fruchtjoghurt den Wechsel der Container mit Fruchtzusatz präzise steuern und den Ausschuss auf ein Minimum reduzieren.

Dadurch und durch die damit verbundene Vermeidung von Stillstandszeiten erhöht sich die Gesamtanlageneffektivität spürbar. Doch wie genau tragen Sensoren zu diesen signifikanten Verbesserungen bei?

CIP: Weniger ist mehr

CIP erlaubt es Getränkeherstellern, Keime und Restpartikel in ihren Anlagen zu entfernen, ohne die Anlagen auseinanderbauen zu müssen. Ohne Frage ein notwendiges Vorgehen, das aber zugleich hohe Anforderungen an Prozesseffizienz stellt. Denn der Vorgang kann hohe Mengen an Ressourcen verbrauen, darunter Produkt, Wasser, Reinigungsmittel und Zeit.

Während der Reinigungsprozess läuft, kann auf der Anlage nicht produziert werden. Weniger Zeit und Ressourcen bei der Reinigung aufwenden und zugleich die Hygienestandards einhalten – wie lässt sich das vereinen?

Für die Lösung dieses Problems ist die Erkenntnis wichtig, dass bei CIP „mehr“ oder „länger“ nicht gleich „hygienischer“ ist. Eine präzise Dosierung der Reinigungschemikalien und des Wassers sowie die richtige Reinigungsgeschwindigkeit liefert schließlich ein ebenso sauberes Ergebnis wie eine Überreinigung, nur eben deutlich effizienter und sicherer.

So einfach diese Erkenntnis ist, so schwierig war lange die praktische Umsetzung. Denn eine präzise Phasentrennung setzt eine verlässliche Medienerkennung voraus.

Leitfähigkeitssensorik für eine sparsame Reinigung

Ein Leitfähigkeitssensor ist hierfür die richtige Lösung. Aufgrund der unterschiedlichen Eigenschaften beim Leiten von Strom erkennt er, welche Flüssigkeit gerade durch die Anlage läuft und in welcher Konzentration. Einziges Problem: Nicht nur die Art der Flüssigkeit, sondern auch ihre Temperatur hat Einfluss auf die Leitfähigkeit. Eine effektive Erkennungslösung erfordert daher einen Sensor, der in kürzester Zeit auf Temperaturveränderung reagiert.

Baumer bietet für dieses Problem den Leitfähigkeitssensor CombiLyz AFI an. Neben einer zuverlässigen Medienerkennung bietet dieser Sensor eine schnelle Temperaturkompensation. Die ohnehin kurze Ansprechzeit soll sich sogar auf null reduzieren lassen, indem der Leitfähigkeitssensor mit einem Durchfluss- und Temperatursensor wie FlexFlow kombiniert wird.

Dies ist einfach realisierbar, da Baumer-Sensoren per digitaler IO-Link-Schnittstelle bidirektional über die Steuerung miteinander kommunizieren können. Dadurch kann ein Sensor die Messwerte eines anderen nutzen, um komplexe Messaufgaben zu lösen oder Prozesse und Produktionsabläufe weiter zu optimieren. So lässt sich das Effizienzpotenzial des CIP-Prozesses voll ausschöpfen, indem der Einsatz von Reinigungsmitteln und Wasser auf die tatsächlich benötigte Menge reduziert werden und die Phasentrennung aufgrund zuverlässiger Sensordaten gesteuert werden kann.

Unterm Strich verbraucht die Anlage so nicht nur weniger Ressourcen. Sie kann auch schneller wieder ihrem eigentlichen Zweck nachkommen.

Containerwechsel ohne Überreste durch Lufterkennung

Auch bei der Produktion von Fruchtjoghurt kann geeignete Sensorik die Anlageneffektivität steigern. Hier standen Hersteller bis vor Kurzem vor einem großen Problem: Die hohe Zahl verschiedener Sorten erlaubt es heute nicht mehr, für jede Sorte eine dedizierte Anlage zu betreiben. Anlagen müssen daher mehrere Sorten produzieren, die Fruchtzusätze für jede Sorte werden dabei durch wechselbare Container eingebracht.

Damit dieses System kosteneffizient funktioniert, muss jeder Container mit Fruchtzusatz idealerweise komplett aufgebraucht werden. Genau darin lag aber die Schwierigkeit, denn lange gab es keine Möglichkeit, den exakten Füllstand der Container zu messen. Aufgrund der Viskosität der Medien hatten herkömmliche Sensoren Schwierigkeiten, den Luftgehalt und damit den Leerstand korrekt zu erkennen. Oft schlugen sie zu früh Alarm, wenn die ersten Lufteinschlüsse aus dem Container kamen, dieser aber noch nicht vollständig geleert war.

Das führt zur Verschwendung von mehreren Kilogramm Fruchtzusatz pro Container, was sich schnell zu mehreren Zehntausend Euro unnötiger Kosten pro Jahr summieren kann. Oder, noch schlimmer: Die Sensoren bemerkten den Leerstand nicht und ließen die Anlage mit leerem Container weiterlaufen. Dadurch gerät Stickstoff in die Pumpe, was einen langen Wartungsprozess zur Folge hat. Daraus resultieren bis zu 15 Minuten Stillstand, ein Zeitraum, in dem sonst Tausende Becher Joghurt produziert werden könnten.

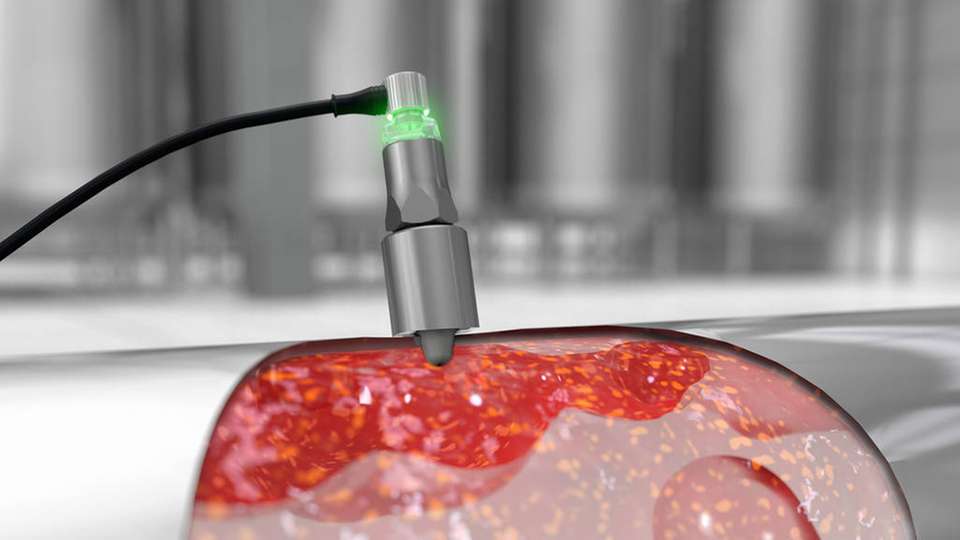

In Kooperation mit einem führenden deutschen Hersteller für Milchprodukte entwickelte Baumer daher einen Sensor zur Lufterkennung mit Air-Trigger-Funktion. Er ist am Zuleitungsrohr vor der Pumpe angebracht und misst Luft in Flüssigkeiten aller Art – egal, ob viskos oder klebrig. Dadurch erkennt der Sensor einen tatsächlichen Leerstand des Containers sofort und ermöglicht das exakte Umschalten auf einen vollen Container.

Auf diese Weise werden Ressourcen optimal eingesetzt und eine gleichbleibend hohe Produktqualität sichergestellt; zudem lassen sich Stillstands- und Wartungszeiten vermeiden. Das Resultat ist eine bedeutende Steigerung der Effizienz und Nachhaltigkeit der Produktion.

Weitere Sensorlösungen für die Lebensmittelindustrie geplant

Bei Arla Foods, seit den 1990er-Jahren Baumer-Kunde, helfen derweil FlexFlow-Sensoren dabei, den Energieverbrauch der Produktionsanlage im schwedischen Falkenberg zu minimieren. Der Durchflusssensor ist dort an neuralgischen Stellen der Heiz- und Kühlsysteme angebracht. Durch seine Fähigkeit, zugleich Temperatur und Durchflussgeschwindigkeit zu messen, kann Arla mit dem Sensor den Energieverbrauch der Systeme genau überwachen und basierend auf diesem Wissen Verbesserungen für die Energiebilanz umsetzen.

Durch die anwendungsnahen Modifikationen bestehender Produkte und deren Vernetzung will Baumer sein Angebot in naher Zukunft weiter mit Sensorlösungen ausbauen, die die Lebensmittelsicherheit und zugleich die Kosteneffizienz erhöhen. „Lebensmittelsicherheit ist natürlich das wichtigste Ziel der Lebensmittelbranche, aber zugleich müssen die Hersteller natürlich ihre Wettbewerbsfähigkeit erhalten oder verbessern“, sagt Stefan Blust, Global Business Manager Food & Beverage bei Baumer. „Daher arbeiten wir mit Nachdruck an Lösungen, die Herstellern dabei helfen, beides miteinander zu kombinieren.“

.jpg)