Die industrielle Bildverarbeitung erhält einen immer höheren Stellenwert im Bereich der Prozessüberwachung. Deshalb werden in mechatronischen Systemen verstärkt Kameras zur Überwachung schwer oder nicht messbarer Vorgänge oder kritischer Prozessschritte eingesetzt. Also jene, die nicht zuverlässig mit Sensoren überwacht werden können. Beispiele sind die Materialzuführung bei Werkzeugmaschinen oder Extruderanlagen, das Erkennen der Oberflächenbeschaffenheit von Werkstücken sowie die Bildung von Dampf und Staub.

Da ein Bediener verschiedene Kamerabilder nicht ununterbrochen beobachten kann – in einem Walzwerk beispielsweise können mehr als 40 Kameras eingesetzt werden –, bedarf es eines Verfahrens, das aus Kamerabildern visuelle Signale extrahiert, um Produktionstrends zu erkennen und den Bediener im Störfall zu alarmieren.

Visuell den Trend ermitteln

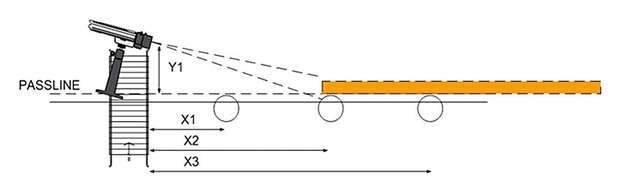

Für eine kamerabasierte Prozessdiagnose hat das Fürther Unternehmen IBA sein Bildaufzeichnungssystem ibaCapture-CAM um das Bildverarbeitungsmodul ibaMachineVision ergänzt. Mit dem Aufzeichnungssystem werden die Kamerabilder synchron zu den Messsignalen aus der Maschine oder Anlage aufgezeichnet. Durch das Bildverarbeitungsmodul erhält das Prozessdatenerfassungssystem ibaPDA zusätzlich Werte aus der Bildverarbeitung. Die aufgenommenen Kamerabilder werden mithilfe von Algorithmen online analysiert und Informationen aus den Bildern extrahiert. Diese Informationen können dimensionsbehaftete, numerische Werte wie Abstand, Größe und Lage, erkannte Textinformationen, wie Barcode oder Nummer, oder auch Zustandsinformationen über das Werkstück oder die Prozessbedingungen sein.

Die aus den Bildern extrahierten Werte werden als visuelle Signale gespeichert und als Trend dargestellt. Verändert sich der Prozess, so kann dies in der grafischen Darstellung schnell erkannt sowie bei Überschreitung von vorher definierten Schwellen am HMI-System signalisiert werden, zum Beispiel durch eine Ampel. Für die videobasierte Prozessdiagnose reicht es aus, wenn der Produktionstrend erkannt und aufgezeichnet wird. Damit ist diese Methode geeignet, schleichende Veränderungen eines kontinuierlichen Prozesses in einem mechatronischen System zu erkennen und zu melden. Werkstücke müssen damit nicht immer zu 100 Prozent erkannt und numerische Werte nicht wie bei einer Laboruntersuchung auf 0,1 mm genau bestimmt werden.

Durch die synchrone Aufzeichnung von Videobildern und Messsignalen können letztere auch dazu genutzt werden, um dem Bediener verschiedene Kamerabilder prozessgesteuert anzuzeigen, diese Funktion nennt sich Scenario-Player. Damit kann der Bediener beispielsweise dem Materialfluss folgen, ohne auf mehrere Kamerabilder nacheinander schauen zu müssen. So können Prozessstörungen, beispielsweise detektiert durch ein digitales Signal oder dem Überschreiten einer Schwelle eines Sensorsignals, schnell in den Fokus des Bedieners gebracht werden. Auch ist es möglich, kritische Prozessschritte noch einmal in Zeitlupe abzuspielen. Ein dritter Vorteil der synchronen Aufzeichnung beider Größen besteht darin, Image-Trigger zur späteren Dokumentation der Produktion aus Prozesssignalen abzuleiten und einzelne Bilder aus dem kontinuierlichen Video-Stream der Kameras abzuspeichern. Auf diese Weise kann beispielsweise – gesteuert durch digitale Signale – das Einfädeln von Material, der Klebeprozess verschiedener Werkstücke oder die Fertigstellung eines Werkstückes zur Qualitätsdokumentation gespeichert werden.

Condition Monitoring

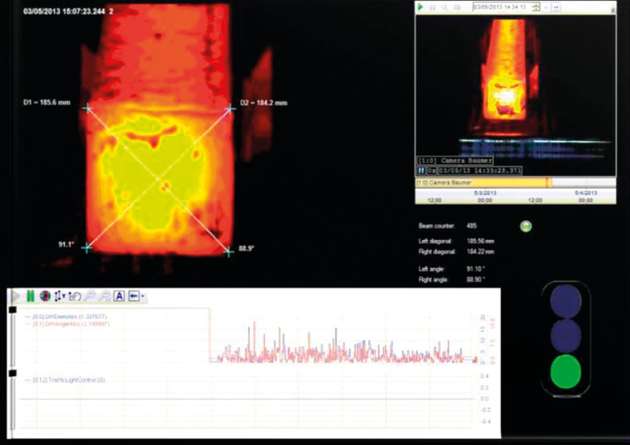

Der Nutzen eines solchen Bildverarbeitungssystems zeigt sich in der konkreten Anwendung. In einem kontinuierlichen Gießprozess eines Stahlwerks soll die Form des gegossenen Produkts bei 800 bis 1000 °C online überwacht werden. Dazu muss die Diagonalen-Differenz berechnet und bewertet werden. Da es hierzu kein geeignetes Messgerät gibt, wurde eine Kamera installiert, die kontinuierlich Daten aufnimmt. Erkennt das System ein Werkstück per IBV-Algorithmen, wird die Berechnung von numerischen Werten initiiert. Dazu werden zunächst die Kanten des Werkstücks ermittelt und anschließend die Längen der beiden Diagonalen berechnet. Die Differenz der Diagonalen wird als visuelles Signal im Datenerfassungssystem gespeichert. Am Bildschirm werden das vermessene Werkstück, die aktuellen numerischen Werte, der Live-Video-Stream sowie der Produktionstrend aller gegossenen Werkstücke grafisch dargestellt. Zusätzlich signalisiert eine Ampel dem Bediener die Prozessgüte. Basierend hierauf können dann vom Bediener die notwendigen Maßnahmen eingeleitet werden.